严苛工业环境对涂层材料提出的现实挑战

在现代工业生产中,诸多核心流程的运行环境极度恶劣,这对设备longevity构成了持续威胁。例如,在化工原料生产炉、有色金属冶炼炉以及二氧化硫焙烧炉等核心设备内部,其长期工作温度可以轻易突破1000℃大关,同时伴有高浓度酸性气体、熔融盐或金属蒸气的强腐蚀作用。在这种极端工况下,若缺乏高性能涂层的有效保护,金属设备构件的腐蚀速率将远超想象。一个极具代表性的案例是,在富含二氧化硫的工业气氛中,一块原本厚达4厘米的炉体金属板材,其结构性完整可能在短短三个月内就被腐蚀作用彻底摧毁,这不仅导致巨大的直接经济损失,更可能引发因设备故障造成的安全生产事故。因此,开发能够在高温腐蚀环境下长期稳定服役的防护涂层,已成为制约相关产业安全、高效与绿色发展的关键技术瓶颈之一。

当前的市场与技术现状是,尽管需求迫切,但能够长期稳定应用于600℃至1200℃这一关键温度区间的成熟商业涂料,其选择仍然相当有限。除却那些成本高昂、主要应用于航空航天等军工领域的尖端特供成果外,市面上多数号称耐高温的涂料仍依赖于多种材料的物理性或初步化学性复合。这类复合材料体系往往存在内在的界面相容性问题,导致其在热循环或长期高温暴露下性能衰减迅速,表现出附着力下降、涂层粉化、出现裂纹乃至剥落等问题,最终导致其防护寿命难以满足工业设备的长期运行要求。这一行业痛点清晰地指向了一个明确的技术发展方向:业界迫切需要研发一种能够巧妙地结合有机物与无机物双方优点的革命性材料。具体而言,理想的材料应兼具有机聚合物良好的附着力、施工柔韧性与可塑性,同时又必须拥有无机材料所固有的卓越耐温性、高温结构稳定性及化学惰性。换言之,一种“集耐高温防腐性能之大成”的有机-无机杂化新材料,自然而然地成为全球材料科学家与工程师们聚焦的研究热点与竞争高地。

聚硅氮烷:作为解决方案的化学特质与技术优势

在众多候选材料中,聚硅氮烷正以其独特的化学结构与转化特性,展现出应对上述挑战的巨大潜力。聚硅氮烷本质上是一类以硅-氮(Si-N)键为主链骨架的有机-无机杂化聚合物,其分子精巧地由硅、氮、碳以及氢原子共同构建而成。这种独特的分子架构使其成功地融合了硅元素的化学稳定性、卓越的耐高温性、出色的耐腐蚀性与疏水性,以及氮元素所带来的化学惰性和增强的疏水效应。与我们所熟知的大多数常规有机聚合物相比,有机聚硅氮烷在关键性能指标上实现了显著超越。它在热稳定性、机械强度和环境耐受性方面表现尤为突出,不仅具备高硬度——其固化后涂层硬度可达铅笔硬度8H以上,还拥有与基材之间的强附着力。此外,它还展现出一系列令人印象深刻的综合性能,包括优异的抗氧化能力、全面的防腐蚀性能、可靠的电气绝缘性、本质阻燃性、良好的隔热效果、出色的耐磨性能以及持久的疏水特性。其理论耐温极限据研究可达1800℃,这为它在极端环境下的应用提供了坚实的理论依据。

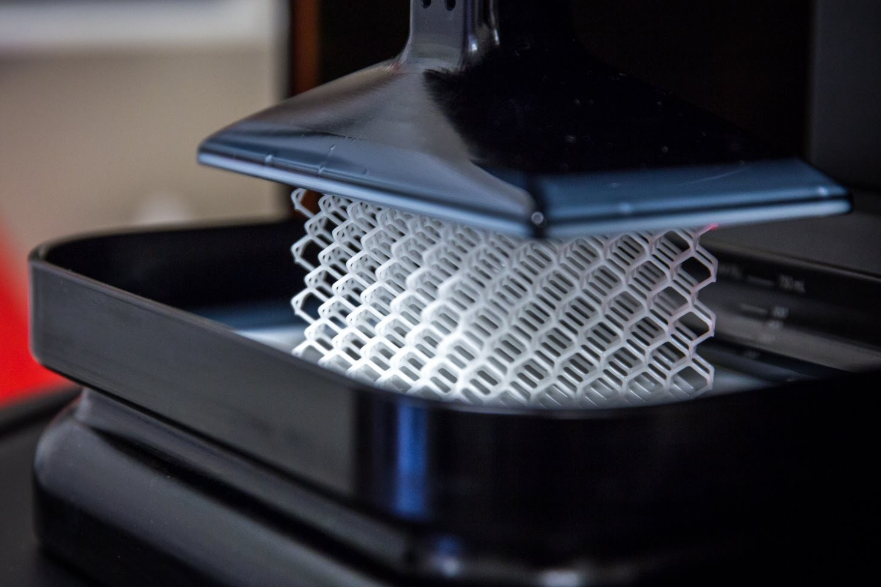

聚硅氮烷的核心价值在于其独特的高温行为。当处于800℃至1000℃的高温环境下时,聚硅氮烷会发生深刻的化学结构转变,从有机状态转化为无机的无机聚硅氮烷,并原位生成一种以Si-C-N化学计量的无定形态陶瓷涂层。这种原位生成的陶瓷层结构极为致密,能有效地隔绝氧和腐蚀介质的渗透。而当环境温度进一步飙升,达到1400℃以上时,该材料体系则能够部分生成更为稳定和耐用的结晶态陶瓷相,主要包括碳化硅和氮化硅。这两种高级陶瓷材料本身就是制造高温炉核心组件、先进燃气轮机热端部件和高性能切削工具的首选材料,这预示着由聚硅氮烷转化而来的涂层具备承接类似极端应用场景的潜力。

技术深化:界面结合、配方优化与性能验证

聚硅氮烷之所以能成为有效的防护涂层,其强大的界面结合能力是首要基础。它能够通过其聚合物分子链中所含的活性NH基团,与金属或氧化物基材表面广泛存在的极性基团(最为典型的是羟基-OH)发生高效的化学反应。在加热固化过程中,聚合物形成高度交联的三维网络结构,并以共价键的形式与基材表面实现原子级别的牢固结合。这种化学键合的方式,远胜于传统的物理吸附或简单的机械嵌合,它将涂层与下方的钢铁等基体真正地连成了一个坚固的整体。这种结合机制不仅提供了优异的物理屏蔽作用,有效阻挡了腐蚀介质的直接接触,还可能通过其化学惰性对基材形成有效的电化学保护。

为了进一步提升其性能并克服纯聚硅氮烷在热解过程中可能出现的体积收缩问题,材料科学家们发展出了有效的填料改性技术。通过在聚硅氮烷树脂基体中添加适量且经过表面处理的特定功能填料,如碳化硅、氮化硼或氧化铝等,可以显著优化涂层的热机械性能。这些填料的加入,能够补偿涂层在高温陶瓷化过程中的体积收缩,从而大幅减少微观裂纹和孔隙等缺陷的产生。这不仅提升了涂层的完整性,更显著增强了其最终的耐高温性能、抗热震性能以及隔热效果。系统的性能测试数据有力地支撑了其卓越的防护效能。例如,实验室测试表明,涂覆了有机聚硅氮烷树脂的钢材试样,即使经过长达2400小时的严格冷凝水环境测试,其基材表面仍无任何可观测到的腐蚀迹象,这充分证明了其长期防护的可靠性。

![东大今年已实现T1100级碳纤维的稳定量产[并不简单]这已是世界领先水平!小八](http://image.uczzd.cn/2048506266915171488.jpg?id=0)