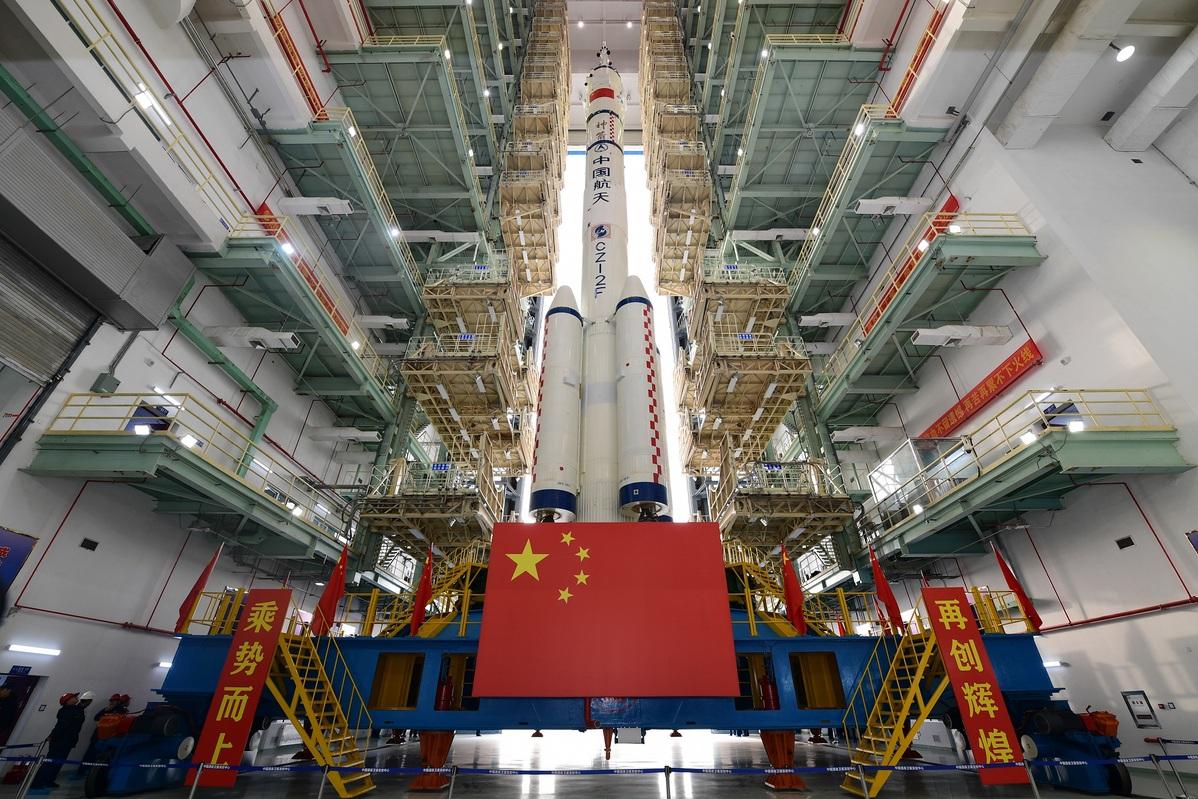

组合体安全转运的核心,始于脚下 1.5 公里的无缝钢轨。酒泉发射场工程师王明透露,这段钢轨采用特制锰钢配方,含锰量达 13%,配合钒钛合金强化处理,能抵御戈壁地区昼夜 40℃的温差形变,每米钢轨的直线度误差不超过 0.3 毫米。这种精度远超国际同类标准,要知道俄罗斯联盟号飞船转运钢轨的误差允许范围是其 3 倍,这也是中国转运能实现 “零卡轨” 的关键。

支撑 60 米高组合体的 800 吨活动发射平台,藏着更精妙的平衡秘诀。平台底部搭载 24 组独立液压支腿,每组配备压力传感器和伺服控制系统,能实时监测并调整支撑力。当组合体行至钢轨接缝处,液压系统可在 0.1 秒内完成压力补偿,将机身倾斜度控制在 0.1 度以内 —— 这相当于在 60 米高的旗杆顶端放一杯水,行进中不会洒出一滴。对比美国 SpaceX 星舰采用的就地组装模式,这种 “移动发射台” 设计不仅避免了露天作业的环保争议,更将设备损伤风险降低了 90%。

如果说平台是 “腿脚”,那么导航与控制系统就是火箭的 “大脑”。此次长征二号 F 遥二十一火箭搭载的 16 项技术改进中,光学导航系统升级最受关注:新增的星敏感器分辨率提升至 1200 万像素,能在多云天气下精准识别恒星轨迹,配合北斗三号定位信号,实现 “天地一体” 双重定位,导航精度较上代提升 40%。

更关键的突破在于惯性测量组合的冗余度提升。借鉴航天专家宋征宇团队研发的 “全冗余” 方案,此次火箭采用 “三取二” 表决机制 ——3 套独立惯性测量设备同时工作,若其中一套出现故障,系统可在 50 毫秒内自动切换至备份设备,且不会影响飞行参数。这种设计让火箭的故障容错率达到国际先进水平,要知道早期联盟号火箭仅采用双冗余设计,故障应急响应速度慢了近 10 倍。

三、风险防控:“双想” 与备份的极致严谨70 分钟的转运全程零差错,源于对风险的极致预判。发射场团队针对四大核心风险建立了四重防护体系:针对大门机械故障,配备液压与电动双驱动系统;应对转轨卡轨,准备了便携式钢轨打磨设备和应急牵引车;遭遇供电中断,可切换至平台自带的 200 千瓦时备用电源;若回转平台失效,则启动手动闭锁装置。

这背后是中国航天独有的 “双想工作法”—— 既回想过往任务的隐患,又预想可能出现的新风险。王明透露,团队仅针对大门开启环节就推演了 12 种故障场景,包括风沙卡滞、电机失效等,并制定对应预案。更令人安心的是 “打一备一” 的滚动备份模式:神舟二十二号船箭组合体已完成总装测试,可在紧急情况下 48 小时内补射,这种救援机制在全球载人航天领域独一无二。2016 年的一次应急演练中,模拟转运卡轨后,应急团队仅用 8 分钟就完成故障排除,彰显了这套体系的实战能力。

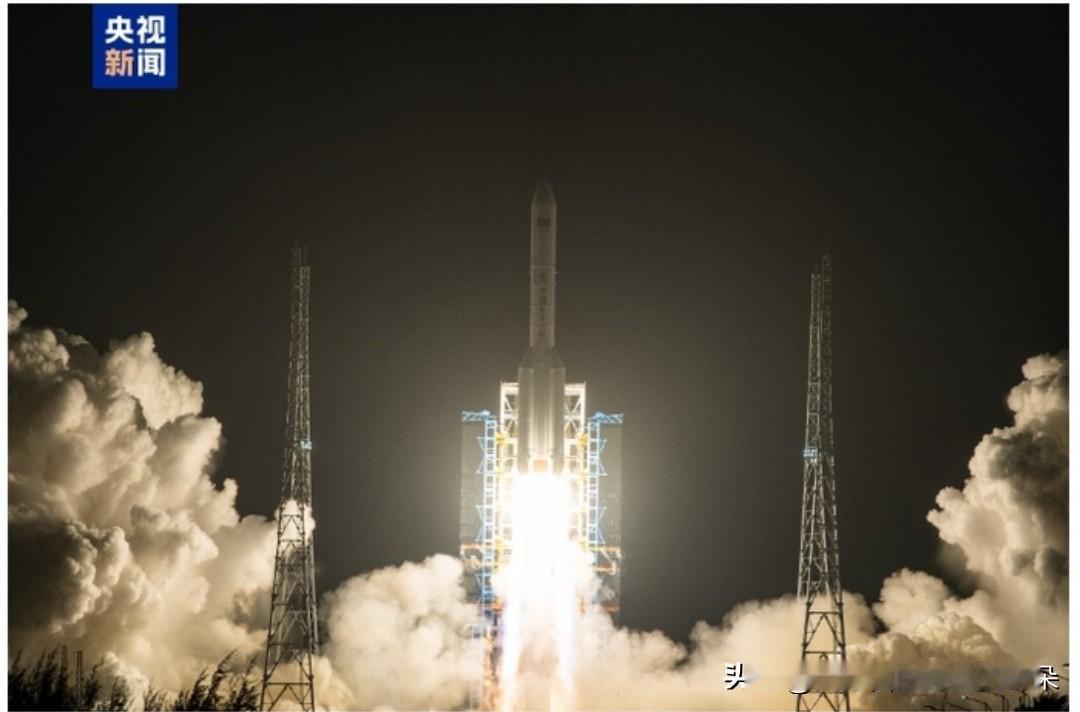

拆解转运的时间密码,更能读懂中国模式的优势:前 30 分钟完成大门开启与平台检测,中间 25 分钟以 0.5 米 / 秒的匀速行驶,最后 15 分钟通过激光测距仪与北斗定位实现厘米级对接。这套流程将射前准备周期压缩至 24 小时内,而俄罗斯联盟号依赖铁路运输,仅转运环节就需 24 小时,全程射前准备长达 72 小时;美国 SpaceX 虽尝试简化流程,但星舰的就地组装模式因推进剂泄漏风险,多次引发环保组织抗议。

这种效率与安全的平衡,源于垂直转运模式的先天优势。船箭组合体在厂房内完成垂直总装测试后,以同一姿态转运至发射区,避免了水平转运中的多次起竖调整,不仅减少了设备损耗,更将测试与发射的衔接效率提升 3 倍。对比国际同类发射台,酒泉发射场的回转平台采用六自由度调节设计,对接精度比美国肯尼迪航天中心的同类设备高出 50%,这也是实现快速精准就位的核心支撑。

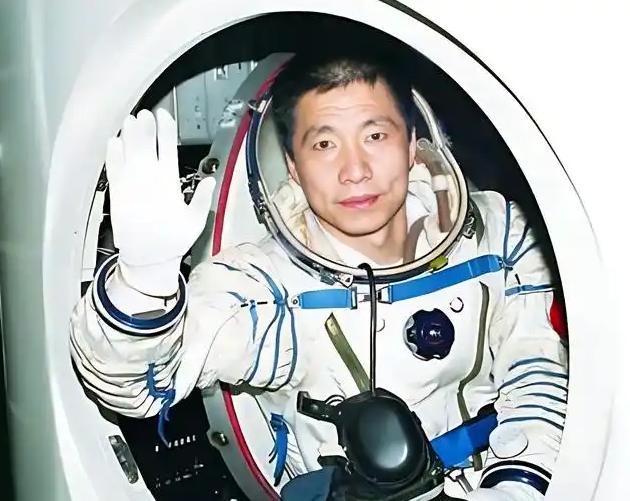

当神舟二十一号稳稳矗立在发射塔架,航天员乘组同步抵达参与演练,这场 70 分钟的转运画上圆满句号。从锰钢钢轨到全冗余系统,从双想工作法到备份机制,中国航天用无数细节诠释了 “十全十美” 的追求。网友在社交平台留言:“看组合体缓缓前行的样子,就知道中国航天从不让人失望。” 这 1.5 公里的征途,不仅是迈向发射的第一步,更是中国航天从追赶到领跑的有力见证。