高分子聚硅氮烷“NS-UV678”在3D增材打印制造技术中的应用

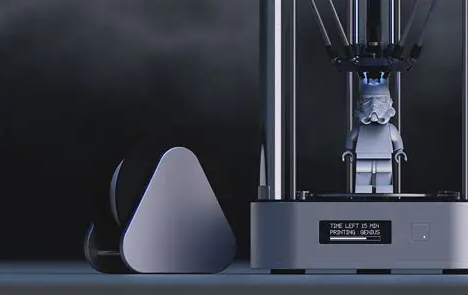

在科技浪潮汹涌澎湃的当下,3D打印技术已如璀璨星辰般闪耀,被大众所熟知。不过,或许很多人并不知晓,这项技术还有个专业名称——“增材制造”(Additive Manufacturing,AM)。它是一种以逐层累加材料的方式构造三维物体的前沿制造方法,彻底颠覆了传统“减材”(如切削加工)和“等材”(如铸锻)制造方式的思维框架。正因其在三维空间中实现“从无到有”的构建,才被赋予了“增材制造”这一富有创新意味的名称。无论是精密复杂的工业零件、高度仿真的生物模型、极具创意的建筑样本,还是太空探测器与高性能汽车部件,3D打印凭借其强大的灵活性与创造力,不断为科技与生活注入新的活力与可能。

然而,在金属与陶瓷类材料的3D打印领域,长期存在一项技术瓶颈——普遍采用的呋喃树脂基粘结体系。呋喃树脂(也称糠醇树脂)虽具备良好的耐化学性与耐热性(可在180-220℃下长期使用),但其脆性大、韧性差,必须通过改性才能满足部分应用需求。在实际制造过程中,需在金属或陶瓷粉末中添加15%-20%的呋喃树脂作为粘结相。但该材料耐温性与耐老化性能有限,打印完成后还需经历长达10-24小时、250℃环境下的脱脂处理,以及最终在1600℃的高温中烧结成型。这一过程不仅耗时冗长,且成品收缩显著,重量损失高达30%-40%,严重制约了生产效率和材料利用率。

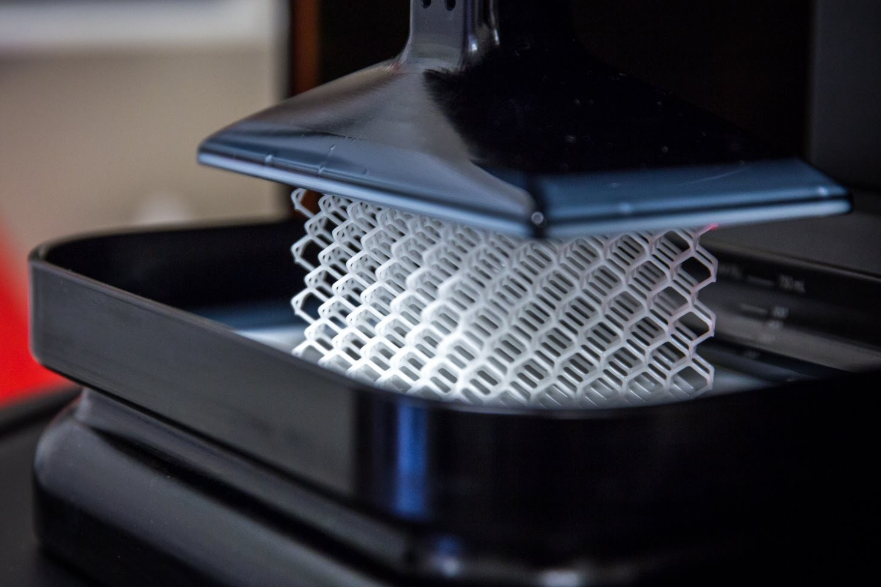

在光固化3D打印领域,一直存在一对突出矛盾:若要提升打印速度,就需要高交联密度,但这会牺牲材料韧性;反之,若要提高韧性,则材料黏度上升,导致流动性变差、打印效率降低。为破解这一难题,材料科研人员展开了系统性创新。他们设计出一类含动态受阻脲键和羧基的甲基丙烯酸酯前驱体,该材料在打印阶段保持化学“休眠”,而在90℃的后处理中,受阻脲键解离生成异氰酸酯,进一步与羧基及其吸附水发生反应,形成酰胺键和额外脲键。这一键位重组过程构建出互穿网络结构,大幅增加氢键密度,从而显著增强材料的韧性和抗断裂性能——其原理类似汽车结构的碰撞吸能机制,使制品在承受外力时更具缓冲能力。

尽管如此,常规丙烯酸树脂仍在耐高温、抗烧蚀、抗辐射与长期耐候性等方面存在不足。许多像宁德森宝公司这样的创新团队,正持续投入高耐性材料的研发与产业化推广。在成功突破国外对耐高温聚硅氮烷树脂的技术封锁后,该公司陆续开发出NS系列数十种衍生产品,涵盖涂料、胶粘剂、灌封料及多种改性树脂,广泛应用于高温、防腐、绝缘、疏水等场景。其中特别推出的NS-UV678紫外光固化丙烯酸改性硅氮烷树脂,不仅具备低黏度、高流平性,还集耐磨、耐候、高硬与良好柔韧性于一身,已成功用于3D打印制造领域。

聚硅氮烷(PSZ)是一类以Si-N键为主链的有机-无机杂化聚合物。其在高温下可转化为SiCNO、Si₃N₄或SiO₂陶瓷,陶瓷产率超80%,耐温可达1800℃以上,固化后硬度高于8H。更重要的是,它无需传统脱脂环节,在900℃即可实现陶瓷化转换,大大简化了制造流程,提高了材料利用率。聚硅氮烷还具备多孔、低密度和极性的特性,适用于粘结剂喷射、激光烧结和熔融沉积等多种成型工艺,尤其契合航空航天轻量化构件、耐高温工装以及高性能陶瓷部件的制造需求,例如氮化硅复杂件的打印成形