2025年11月,家电行业三项制冷部件新国标正式落地实施,标志着以蒸发器为代表的核心零部件进入“品质升级+技术革新”双轮驱动的新阶段。铝合金材料替代、除霜技术迭代、能效指标量化三大突破,正让这个“藏在机身里的功臣”,成为家电产业高质量发展的关键抓手。

新国标落地:给蒸发器戴上“性能紧箍咒”今年5月,工业和信息化部发布第7号公告,明确将《家用电冰箱蒸发器容霜能力要求和评价方法》(QB/T8144-2025)等三项标准纳入家电行业重点更新规范,并于11月1日同步生效。这是行业首次针对蒸发器的除霜效率制定量化指标,从根本上解决了此前产品“结霜耗电、制冷不稳”的行业痛点。

据国标起草组专家介绍,新标不仅要求蒸发器在-26℃工况下霜层厚度控制在10mm以内,更对除霜后的温度恢复速度、能耗反弹值做出明确限定。“以一台500升冰箱为例,符合新标的蒸发器可使年耗电量降低约8%,相当于一个家庭每年节省近100度电。”

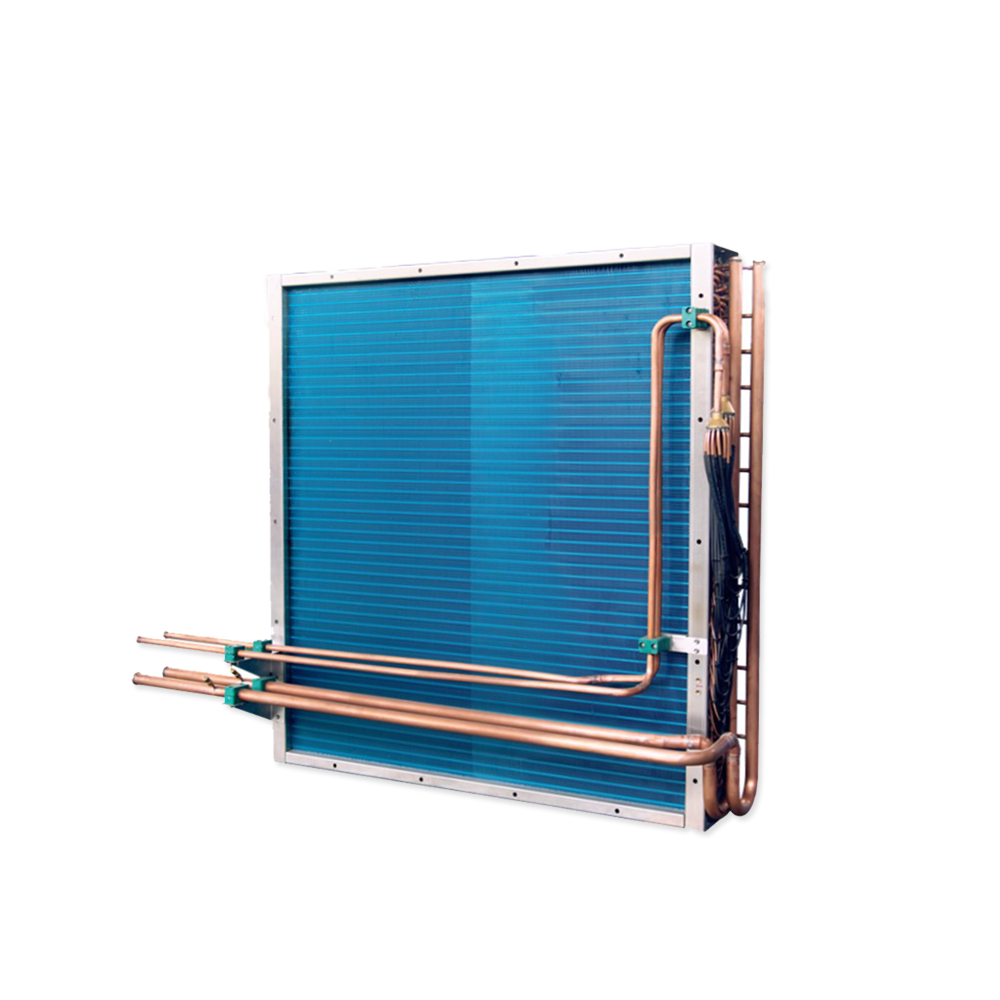

材料革命:铝合金撑起“轻量高效”大旗在铜资源短缺的行业背景下,铝合金材料在蒸发器中的规模化应用成为2025年最显著的技术趋势。新国标QB/T8143-2025通过规范铝合金毛细管的耐压性能(≤3.0MPa)和晶粒度标准(GB/T3246.2二级),为这一技术升级提供了权威依据。

实测数据显示,采用铝合金材质的蒸发器相比传统铜制产品,重量减轻30%,耐腐蚀性提升50%,而热交换效率保持持平甚至略有提升。这一突破已在多领域实现落地:目前冰箱冷凝器铝化率已达90%,汽车空调换热器更是实现100%铝化,家电整机制造成本平均降低5%-8%。

技术迭代:热氟融霜开启“节能安全”新范式除了材料升级,蒸发器的除霜技术也在2025年迎来重大革新。在某农产品批发市场的冷库改建项目中,采用铝排蒸发器搭配热氟融霜技术的7套冷库机组,运行效果远超传统方案。

与传统电化霜相比,热氟融霜技术通过制冷剂循环转移热量,避免了电加热带来的能耗浪费和安全隐患。该项目数据显示,热氟融霜的能效比可达2-3,耗电量仅为电化霜的1/2到1/3;同时因冷凝温度控制在几十摄氏度,彻底杜绝了高温起火风险。更值得关注的是,采用该技术后冷库温度稳定在-18±1℃,每月仅需化霜1-2次,每次耗时不超过30分钟,大幅提升了食材储存品质。

结语:核心部件升级,筑牢品质根基从看不见的内部部件到影响用户体验的核心性能,蒸发器的技术革新正是2025年家电行业高质量发展的缩影。随着新国标落地、材料革命深化和技术迭代加速,这个“制冷心脏”将持续释放能量,为消费者带来更优质的使用体验,也为家电产业的绿色转型提供坚实支撑。