在建筑、桥梁、风电、物流等工程领域,起重机、泵车、吊车等大型设备的稳定作业始终是安全与效率的核心。而设备支腿的支撑效果,直接决定了作业过程是否可靠 —— 传统钢板易锈蚀、木质垫板易断裂、普通塑料垫板承重不足,这些问题常常让工程人头疼。今天要为大家介绍的超高分子量聚乙烯支腿垫板,凭借独特的材质优势,成为了破解设备支撑难题的 “新选择”,更在多个工程场景中展现出亮眼表现。

一、什么是超高分子量聚乙烯支腿垫板?先搞懂核心材质优势

超高分子量聚乙烯(UHMWPE)是一种具有极高分子量(通常超过 150 万)的热塑性工程塑料,与普通塑料、金属、木材相比,它的特性堪称 “全能”:

超强承重,抗冲击不易裂:该材质的抗冲击强度是普通聚乙烯的 10 倍,甚至超过部分金属,即使面对几十吨设备的重压,垫板也能保持完整形态,不会出现断裂、变形问题。实测数据显示,常规规格(如 1000×800×50mm)的垫板,可承受静载荷超 300 吨,完全满足起重机、泵车等大型设备的支撑需求。耐腐耐磨,适应复杂环境:无论是潮湿的基坑、泥泞的工地,还是有化学液体溅落的场景,超高分子量聚乙烯支腿垫板都能 “从容应对”—— 它不吸水、不生锈,也不会被酸碱腐蚀,长期使用表面磨损量极小。对比传统钢板,无需定期除锈维护;对比木质垫板,更不会因受潮发霉而降低承重能力。

轻量化设计,搬运更省力:虽然承重能力强,但超高分子量聚乙烯的密度仅为 0.93-0.94g/cm³,远低于金属(钢材密度约 7.85g/cm³)。同样规格的垫板,重量仅为钢板的 1/8 左右,2-3 人即可轻松搬运,无需依赖大型吊装设备,大幅降低了现场作业的人力成本和时间成本。

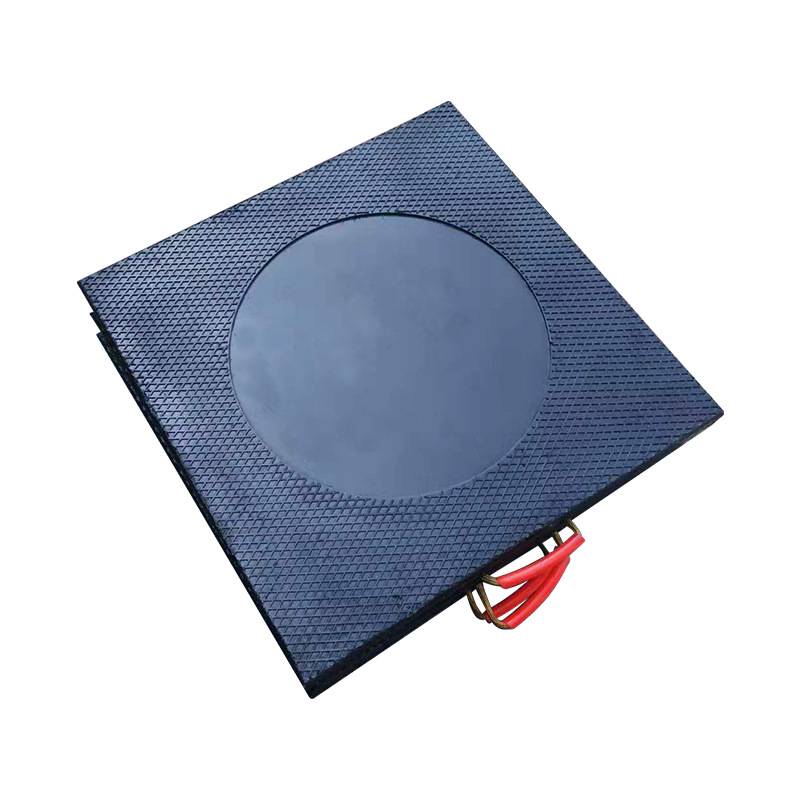

防滑减震,保护地面不损伤:垫板表面经过特殊纹理处理,能增大与地面、设备支腿的摩擦力,避免设备在作业中出现打滑位移;同时,聚乙烯材质的韧性可有效缓冲设备对地面的冲击力,尤其在混凝土路面、草坪、松软土地等场景中,能防止地面被压裂、塌陷,减少工程后期的地面修复成本。

二、这些场景必须用!超高分子量聚乙烯支腿垫板的适用范围

建筑工程领域:塔吊、履带式起重机、混凝土泵车在施工现场作业时,常需在不平坦或松软地面支撑,垫板可分散支腿压力,避免设备倾翻,保障施工安全。

风电 / 光伏工程领域:风电塔筒吊装、光伏支架安装时,设备多在野外作业,地面环境复杂(如砂石地、坡地),垫板能适应野外恶劣条件,确保大型吊装设备稳定运行。

物流仓储领域:叉车、堆高机在装卸重型货物时,若地面承载力不足,易导致轮胎下陷,垫板可增强地面承重能力,提高货物装卸效率。

市政工程领域:道路维修、桥梁架设时,压路机、摊铺机等设备需临时支撑,垫板可保护已铺设的路面或路基,避免设备对成品路面造成损伤。

应急救援领域:消防救援车、应急抢险车在灾害现场(如地震、洪水后)作业时,地面可能存在塌陷风险,垫板能快速搭建稳定支撑点,为救援工作争取时间。

三、选对产品才靠谱!超高分子量聚乙烯支腿垫板的选购要点

看分子量:认准 “超高分子量”:只有分子量≥150 万的聚乙烯材质,才能具备超强承重、耐磨损的特性。选购时需查看产品检测报告,避免购买低分子量聚乙烯(分子量<100 万)制成的 “仿品”,这类产品易断裂,安全隐患大。

看规格:按需定制,不盲目选大:垫板的规格(长度、宽度、厚度)需根据设备支腿尺寸、承重需求、地面条件确定。例如,支腿面积小、承重大的设备,需选择厚度更大(如 50mm 以上)、面积更广的垫板;小型设备则可选择常规规格(如 800×600×30mm),避免规格过大造成浪费。目前主流厂家支持定制化生产,可根据客户需求调整尺寸,满足不同场景使用。

看工艺:一体成型优于拼接:优质垫板采用整体注塑或压制一体成型工艺,无拼接缝,承重均匀,不易从接缝处断裂;而拼接成型的垫板,长期使用后易出现接缝开裂,影响承重性能,选购时需注意观察产品外观是否有拼接痕迹。

看厂家:选择有资质、有案例的品牌:优先选择拥有生产资质、行业经验丰富的厂家,这类厂家的产品经过严格的质量检测(如承重测试、耐冲击测试),且有多个工程案例(如大型建筑项目、风电项目)可参考,售后保障更完善(如提供质保期、退换货服务)。

四、为什么越来越多工程人选择它?看看实际使用反馈

在某风电项目现场,施工团队曾因传统钢板垫板重量大、搬运困难,每次设备移位都需调用吊车,单台设备支撑准备时间超过 1 小时。改用超高分子量聚乙烯支腿垫板后,3 人即可完成垫板搬运,支撑准备时间缩短至 20 分钟,施工效率提升 60% 以上;且在野外作业 3 个月后,垫板无锈蚀、无磨损,仍保持良好性能。