在磁铁制造领域,频繁换产带来的效率损耗长期困扰着生产企业。据行业反馈,传统生产方式每次更换产品型号平均需要2小时进行设备调试和人工摆盘,这种低效操作不仅吞噬产能,更让企业对小批量多品种订单望而却步。

1. 效率天花板:熟练工人每小时仅能完成300-500件排列

2. 精度局限:异形件误差率高达5%-10%,0.5mm以下微件几乎无法处理

3. 换产成本:每次产品切换需重新培训工人并定制治具

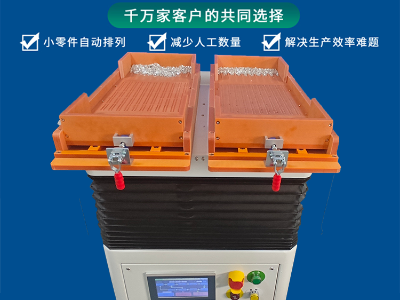

该设备通过振动理料+精准定位+智能校验的技术架构,将自动化水平提升至新高度:

- 专利振动系统:采用分级振幅控制,避免零件损伤

- 模块化治具设计:支持100组参数存储,换产时间压缩至5分钟

- AI视觉辅助:自动识别正反面并完成基础品检

技术亮点:

唯思特整列机:0.001mm加工精度,99.9%良品率,120秒极速换产

某磁铁供应商引入设备后获得显著改善:

- 小批量订单承接能力提升3倍

- 产线人力配置从6人减至1人

- 不良率由8%降至0.1%以下

1. 技术积淀:20年行业经验打造的20000+成功案例

2. 响应速度:从样品测试到方案输出仅需3个工作日

3. 持续服务:整机终身维护政策保障长期效益