粉体气力输送输灰管道压力损失核心原因解析

1. 沿程摩擦损失:粉体颗粒与管道内壁、颗粒之间的摩擦碰撞,以及气体分子间粘性摩擦,是最基础的压力损失源(管道越长、管径越小,损失越显著)。

2. 局部阻力损失:管道弯头、变径管、阀门、三通等异形部件会导致气流和颗粒运动方向/速度突变,形成涡流和冲击,是局部压力骤降的主要原因(弯头角度越小、变径越剧烈,损失越大)。

3. 加速损失:气流需克服粉体颗粒惯性使其从静止加速至输送速度,尤其在管道起始段和进料口,加速过程会消耗大量压力能(粉体堆积密度越大、初始速度越低,损失越明显)。

4. 悬浮与提升损失:垂直输送时,气流需提供向上的力平衡粉体重力,维持颗粒悬浮状态,该部分损失随输送高度、粉体堆积密度增加而增大。

5. 粉体特性影响:粉体含水率过高、粘性强易团聚,会增加颗粒间附着力和与管壁的摩擦阻力;颗粒粒径不均匀或粗颗粒占比高,会加剧碰撞和摩擦损耗。

6. 操作参数不当:气流速度过低导致颗粒沉积(形成“噎管”前兆,压力骤升),速度过高则会放大摩擦和冲击损失;输送浓度过高会使颗粒相互干扰加剧,阻力呈非线性增长。

7. 管道状态问题:管道内壁磨损、结垢或积灰,会增大表面粗糙度;管道安装偏差(如直线段不直、弯头内壁不光滑)会破坏气流稳定性,额外增加压力损失。

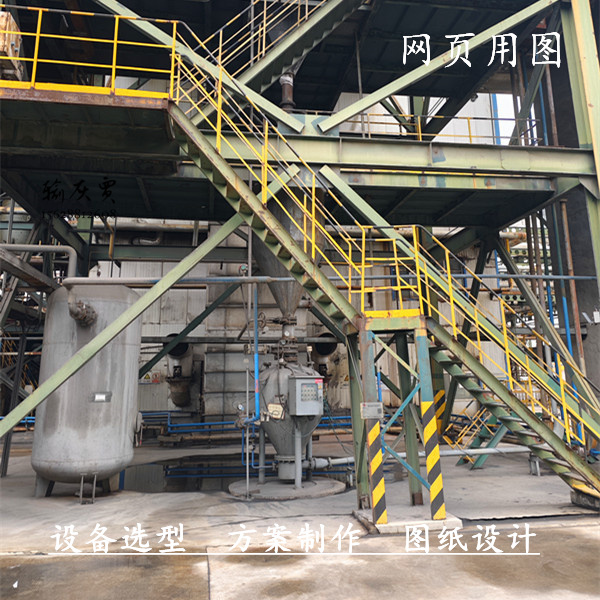

粉体气力输送设备