当周先明在星光隧道旁,为战友抹去尘土时,他不会想到,自己那句含泪的追问,竟在半个世纪后,得到一台钢铁巨龙的铿锵回应。

生命的刻度:151米与一条生命的代价

1974年,南疆铁路,星光隧道。3783米的隧道,吞噬了25条生命。平均每掘进151米,就有一位战士倒下。这不是冰冷数字,是那个年代基建的血色注脚。战士们用铁锹钢钎,对抗坚硬岩层。身体暴露在,随时可能坍塌的掌子面前。四千余人奋战四年,才换来隧道贯通。这种以血肉之躯,硬撼大山的悲壮,在今天已难以想象。

钢铁脊梁:从“工程机械之王”到国之重器

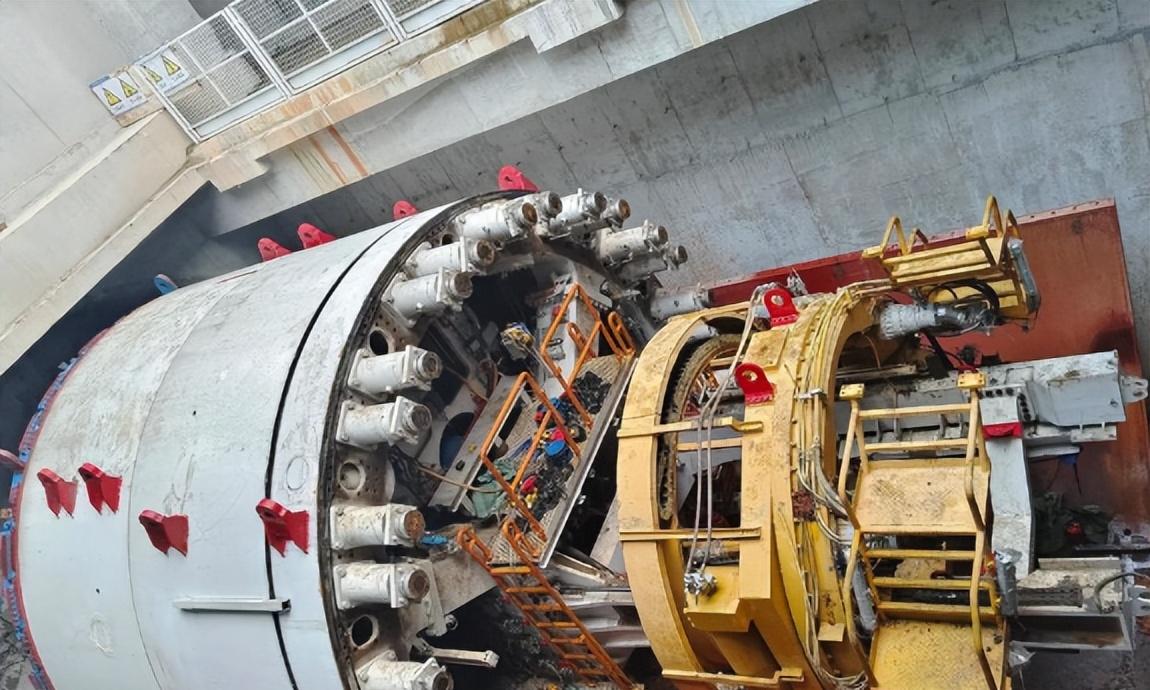

盾构机,被称作工程机械之王。它的工作原理,是现代工业的奇迹。前端旋转刀盘,如同巨兽利齿。它将岩石土壤粉碎。同时管片拼装系统,在身后构筑起,坚固的隧道内壁。它让工人,从危险开挖面,退守到安全操作舱。将隧道施工伤亡率,降至近乎为零。

这个诞生于19世纪英国,成熟于德日等国的装备,在二十世纪末的中国,却是一道技术鸿沟。1997年,西康铁路秦岭隧道项目。我们被迫以7.6亿元天价,购入两台德国二手盾构机。这笔钱相当于,当年财政收入的千分之七。更屈辱的是后续服务。德国工程师从出发起,按小时计费。每人每小时5000元。他们到场后拉起警戒线,禁止中方人员靠近。简单故障也拖延数周,以赚取高额服务费。

破局之路:十八勇士的逆袭传奇

2002年,中铁隧道集团,组建研发团队。团队只有18人,平均年龄不到30岁。大部分人连完整盾构机,都未曾见过。却要挑战这个,集尖端技术于一身的复杂系统。

然而中国工程师,用智慧汗水书写传奇。2004年,“先行一号”试验样机诞生。2008年,“中国中铁一号”下线。这标志着中国,完全掌握自主知识产权。从此我们摆脱了,被卡脖子的命运。

开疆拓土:从追随者到领跑者的蜕变

突破技术封锁,只是起点。适应中国复杂地质,才是真正考验。从东北冻土,到华南富水岩层。从西部软弱围岩,到东部高硬度花岗岩。中国工程师研发出,各种特种盾构机。李建斌带领团队,从18人扩展到108人。他们吸收各国技术之长,结合中国实际,打造出中国特色技术体系。

2012年,中国盾构机,首次出口马来西亚。开启了走出去的征程。随后新加坡意大利,澳大利亚等21国,纷纷采购中国装备。到2018年,中国盾构机,占据全球三分之二市场份额。将这一高端装备价格,拉回到合理区间。

登顶之路:攻克最后的技术堡垒

尽管市场份额领先,但中国工程师,始终保持着清醒。2017年,中铁装备公开承认,在主轴承等核心部件上,仍与世界顶尖存在差距。这种直面短板的勇气,正是中国制造业,不断进步的源动力。

2020年9月26日,采用完全国产,3米级主轴承的,“中铁872号”在苏州投入使用。这标志着中国攻克了,最后一个技术堡垒。从刀盘液压系统,到控制系统,中国盾构机实现100%国产化。

回望百年前,孙中山在《建国方略》中,描绘的宏伟蓝图。曾被西方视为天方夜谭。如今中国拥有,超过14万公里铁路。528万公里公路,其中超过2万公里,是公路隧道。很多都由国产盾构机掘进。

从每151米牺牲一名战士,到一个月贯通三公里隧道。从接受天价设备,到让传统强国成为客户。从十八人筚路蓝缕,到占全球三分之二市场。中国盾构机的逆袭,是一部技术创新史。更是一个民族,从站起来富起来,到强起来的生动缩影。

当新一代工程师,站在智能盾构机操控屏前。他们或许很难体会,周先明那代人的切肤之痛。但正是这种跨越时空的呼应,构筑了中国制造业,最坚实的精神基底。今天的中国能自信回答,挖一条三千米隧道需要什么。更在向世界展示,大国重器铭刻着,生命的尊严与创新力量。