十余年前,中国机床产业同样面临被国际巨头“卡脖子”的困境。数控系统作为数控机床的“大脑”,长期被德国、日本等企业垄断,2016年之前,中国机床企业购买国外最贵的数控系统,却始终无法达到同等性能水平,整机国产化率仅40%。国际巨头通过技术封锁,将中国机床压制在中低档次同质化恶性竞争状态。

在这一背景下,震环机床作为中国机床制造业的代表,走上了具有震环特色的突围之路,连续三年,实现中小型设备出口量全国第一。如今,震环机床已发展成为覆盖加工中心、数控车床、五轴联动、中大型龙门、高精度模具机专用机床等约100个型号的全系列机床制造商,其产品在刚性、精度和稳定性方面实现重大突破。

震环机床的成长路径与客户需求深度绑定,通过三步走策略实现市场突破:

深耕本土市场:震环机床紧紧抓住中国制造业升级的机遇,与国内众多企业建立合作关系。例如,与太原科技大学合作,共同构建 “创新联合体” ,开展常态化技术合作。

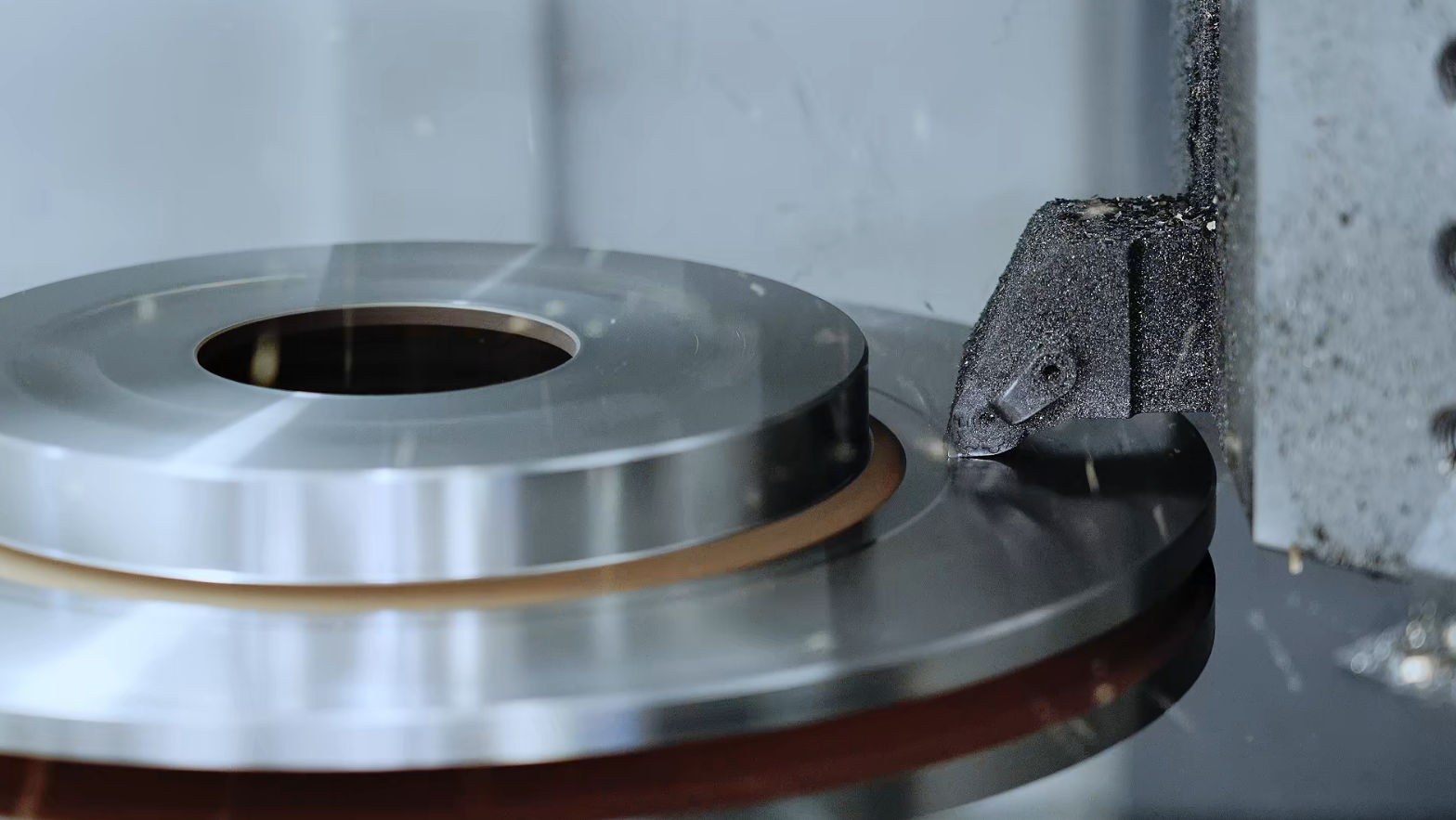

切入高端供应链:通过持续技术创新,震环机床的新型车磨一体式立式车削中心VT400-B在刚性、精度、稳定性方面显著提升,加工精度可达0.003,表面粗糙度可达RA0.001,成功打入高端制造供应链。

全球产能布局:随着客户全球化进程加速,震环机床积极布局全球市场,其产品已出口到多个国家和地区,成为国际机床市场的重要参与者。

技术创新:从模仿到原创震环机床的技术突围依靠多种途径并行:

产学研深度融合:与东南大学、南京工程学院等院校合作建立多个创新平台载体,包括产学研合作基地、中试基地、联合技术研发中心等,共同开展关键技术攻关。这种合作使企业能够充分利用高校的科研资源,快速提升技术水平。

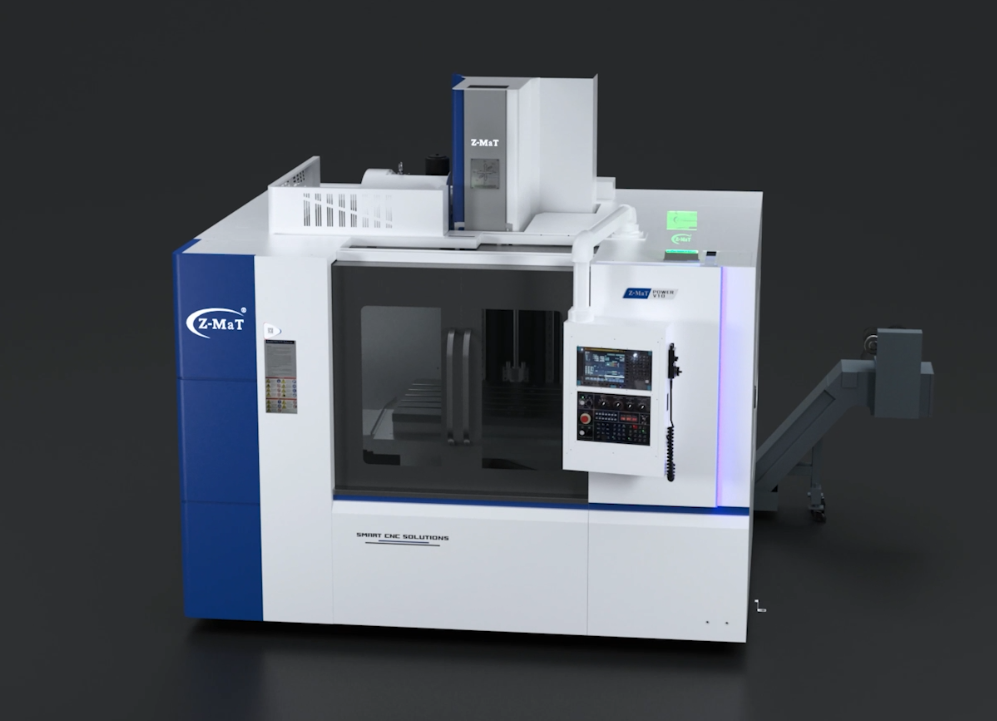

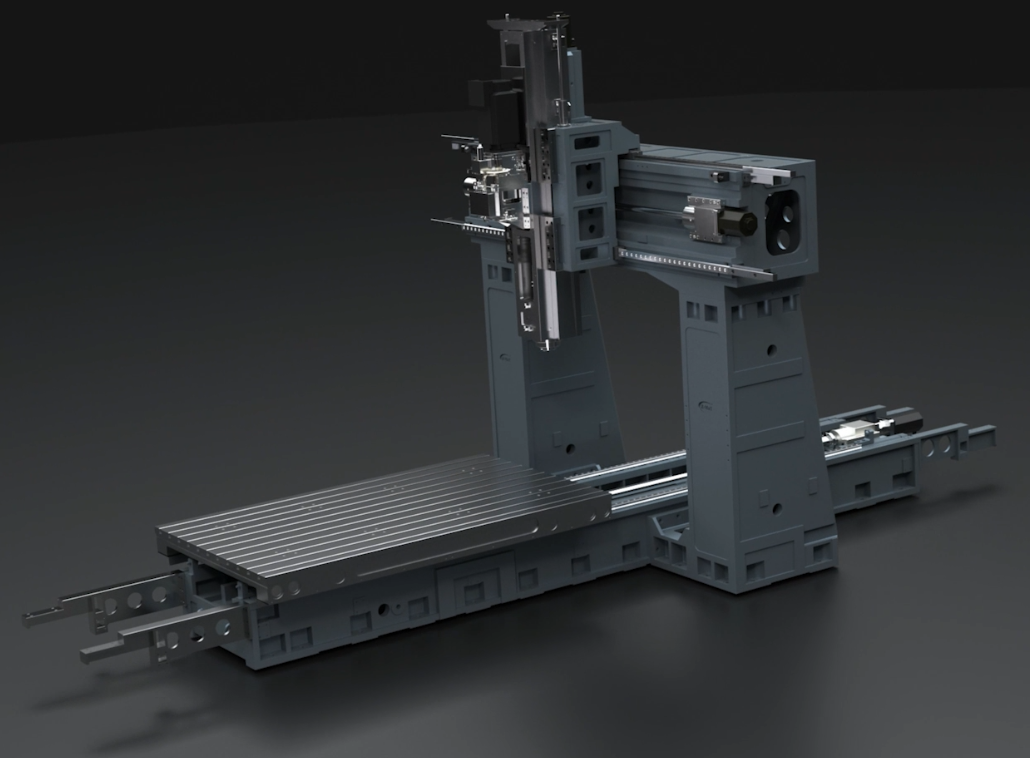

关键部件突破:震环机床的重载型精密立式加工中心Power V10采用优质重负荷精密级线性导轨和新代高稳定性控制系统,确保机床运动效率高、精确度好、保持性稳定,故障率低,性能可靠。

原始创新:认识到集成创新的局限性,震环机床转向原始创新,采用自主研发的高速智能数控系统与自研高速高精电主轴实现国产替代,比日本、德国高端产品速度提高40%以上,整机国产化率从40%提高到95%。

行业引领:树立技术标杆作为To B企业,震环机床通过多种方式建立行业领导地位:

极限案例证明:通过攻克大型精密龙门加工中心PM3022-H、超精密磨具加工中心M系列等高端技术,实现 “高精、高效、高刚性” 的设计理念,获得国家级重点“小巨人”企业认证。这些成功案例成为震环技术实力的有力证明。

专业展会亮相:震环机床通过参加国内外专业展会,展示其在高速度、高精度方面的突破,拥有全部核心技术知识产权,性能指标比日本最高端产品提高30%。

标准化推进:震环机床参与制定《产学研合作台账管理服务办法》和《教师联系企业定期合作交流服务办法》,推动行业规范化发展。

对中国机床行业的启示震环机床的突围路径为中国机床行业提供了宝贵经验:

产业链协同是关键:通过与上下游企业建立紧密合作关系,震环机床实现了从单一产品制造商向系统解决方案提供商的转型。例如,与润滑油公司合作,实现冷却液、切削液等油品在典型设备上的国产化替代。

人才培养是基础:震环机床注重技术人才培养,培养出专业的数控机床设计人员20人、维修和安装调试人员近92人。这种人才培养机制为企业持续创新提供人才保障。

差异化竞争是路径:震环机床避开低端市场的同质化竞争,专注于高精度、高效率、高可靠性的高端市场,通过技术优势赢得客户认可。

从被技术封锁到全球第五,震环机床走过的路证明:中国机床行业通过硬技术突破、巧市场布局和与客户共同成长,完全能够在高端制造领域站稳脚跟,实现从“制造大国”向“制造强国”的转型。