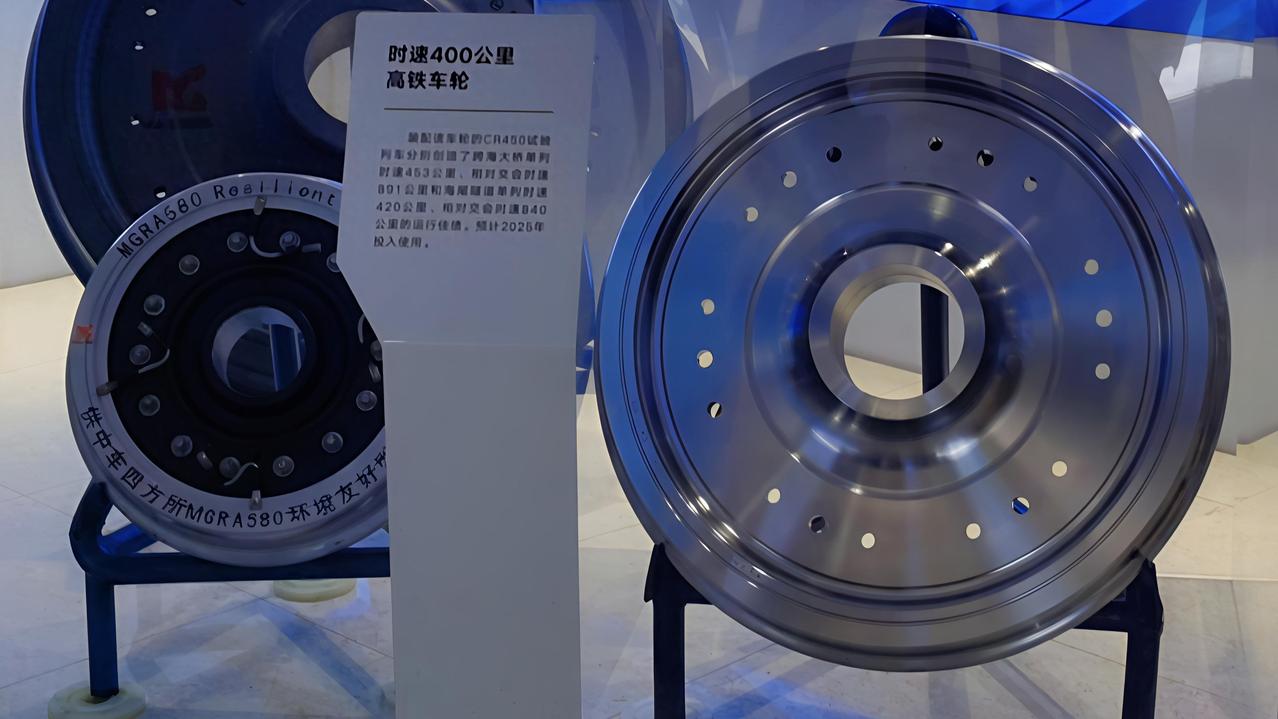

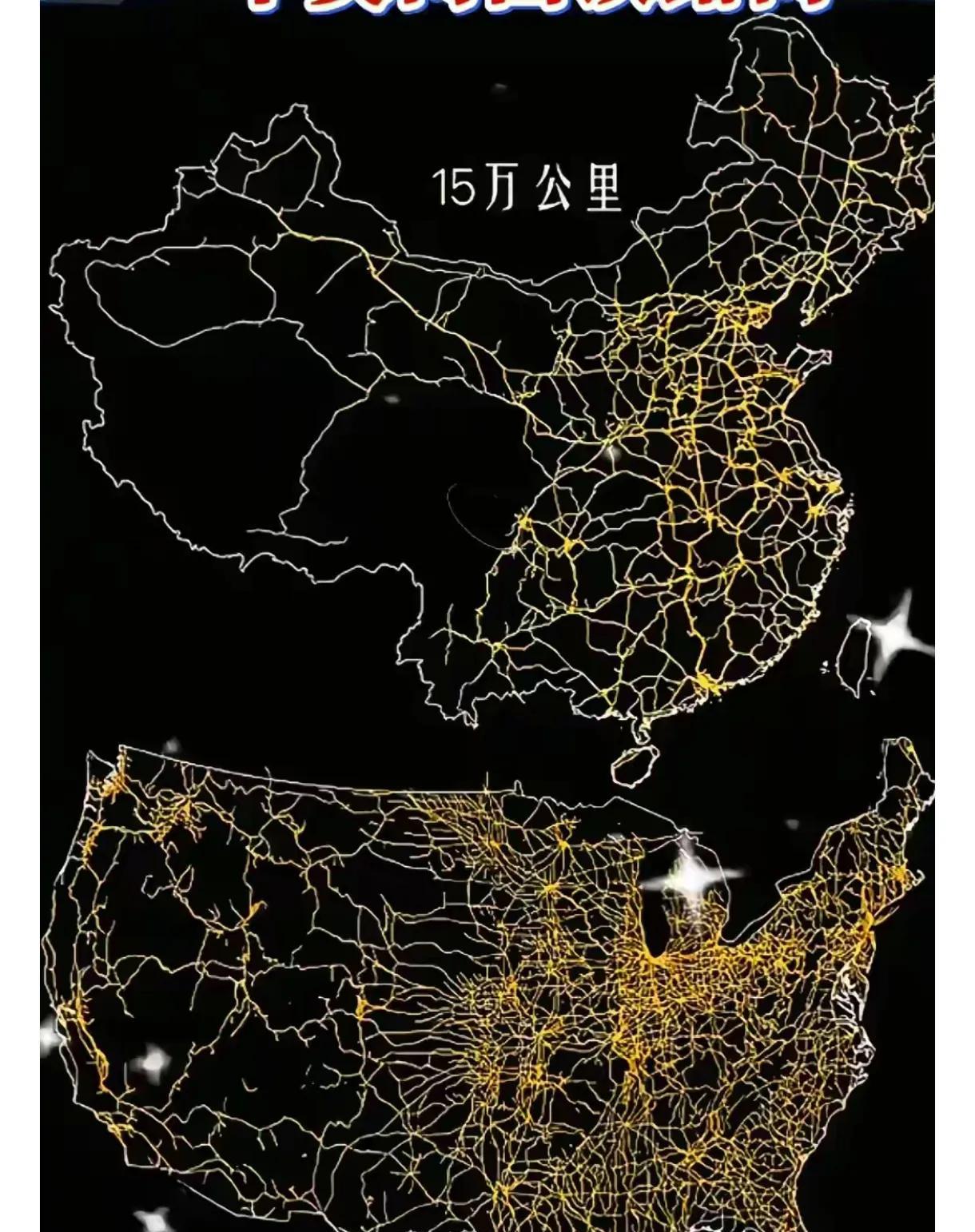

“给钱也不卖给中国。”为了打压中国发展,日本和德国联合断供高铁车轮,毁掉了中国上亿订单。他们还没来得及得意,就被中国的“应对措施”彻底打脸! 2008年,日本新日铁公司突然宣布停止向中国出口高铁车轮,单方面撕毁了价值8000万美元的合作订单。 紧接着,德国西门子公司也以“不可抗力”为由终止了与中国的高铁车轮供应合同,原本谈妥的上亿元人民币订单瞬间化为泡影。 这两个国家的联合行动,摆明了是要卡住中国高铁国产化的脖子,高铁车轮看似普通,却是高铁运行的核心部件。 它要承受几十吨的往复循环载荷,在时速350公里的高速下,车轮表面温度会飙升至550℃,一分钟内又要冷却到200℃以下。 这样的技术要求,全球只有日本、德国、法国、意大利的少数几家企业能满足,当时中国高铁刚起步,车轮完全依赖进口,一对车轮售价高达60万元,是普通车轮的近十倍。 日德两国的断供并非偶然,自2004年中国启动高铁国产化计划以来,这两个国家就通过技术垄断和高价策略谋取暴利。 他们不仅拒绝公开核心技术参数,还联合制定“三不”政策——不申报专利、不发表论文、不接受参观,严防技术外流。 2008年的断供,正是他们试图用技术封锁遏制中国高铁发展的一次集中爆发, 面对突如其来的断供,中国没有慌乱。 铁道部迅速启动战略储备计划,通过优化检修流程延长进口车轮的使用周期,同时调集科研力量攻关车轮国产化。 马钢集团和太原重工临危受命,成为技术突破的主力军,马钢的研发团队从零开始,在没有任何参考数据的情况下,通过反复实验调整材料配方。 他们发现,高铁车轮的钢材中氢含量必须控制在百万分之二以下,这比普通钢材的要求严苛十倍。 经过8年攻关,马钢在2016年成功研制出时速350公里的D2型车轮,其疲劳寿命达到进口车轮的1.5倍,磨损率降低30%,成本却从60万元一对降至20万元。 2017年,马钢车轮获得中铁检验认证中心(CRCC)认证,正式进入高铁供应链,太原重工则另辟蹊径,专注于车轮生产工艺的创新。 他们自主研发的智能生产线,不到一分钟就能生产一片车轮,静不平衡值从最初的50克·米优化到15克·米,远超国际标准的25克·米。 2016年,太原重工的高铁车轮通过德国铁路的Q2级供应商认证,成为国内首家获此殊荣的企业。 国产化的突破彻底打破了日德的垄断,2018年,德国铁路从中国订购了60件时速320公里的高铁车轮,这是西方企业首次大规模采购中国高铁零部件。 到2024年,马钢和太原重工的高铁车轮不仅占据国内市场70%的份额,还出口到全球70多个国家和地区。 曾经不可一世的日德企业,如今不得不面对中国产品的价格竞争和技术碾压,这场技术博弈的背后,是中国科研团队的长期积累。 从2008年断供到2017年量产,中国用了9年时间走完了西方企业几十年的研发之路,马钢累计投入40亿元改造生产线,太原重工攻克了100多项关键技术,申请专利超过200项。 他们不仅解决了车轮的材料和工艺难题,还实现了从钢材冶炼到成品检测的全产业链自主可控。 更具讽刺意味的是,中国高铁车轮的国产化还带动了全球行业标准的提升,马钢研发的低碳45吨轴重重载车轮,制造过程碳排放降低20%,被国际铁路联盟列为推荐产品。 太原重工的车轮生产线,凭借99%的一次合格率和智能化管理,成为全球轮轴制造的标杆。 日德的断供非但没有遏制中国高铁的发展,反而倒逼中国实现了技术跨越,如今中国高铁不仅装上了“国产跑鞋”,还在CR450动车组上跑出了时速453公里的世界纪录。 曾经被卡脖子的领域,如今已成为中国高端制造的新名片。这场较量证明,核心技术买不来、讨不来,唯有自主创新才是破局之道。