高密封旋转供料器和星型卸料器的区别

高密封旋转供料器与星型卸料器同属粉体输送系统中的关键设备,核心功能均为“卸料+锁气”,但因设计定位、密封性能及应用场景的差异,二者在技术参数、适用工况上区别显著。以下从 核心定义、关键差异、适用场景 三方面展开,结合技术细节与实际应用场景对比,方便精准选型与营销内容转化:

高密封旋转供料器

一、核心定义(本质区别)

1. 星型卸料器:

基础型旋转卸料设备,又称星形给料机,通过旋转的叶轮将料仓内的粉体/颗粒物料连续、均匀卸出,同时利用叶轮与壳体的间隙实现初级锁气(防止空气倒灌)。设计重点在于“卸料均匀性”,密封性能为基础级,适用于无严格密封要求的常规工况。

2. 高密封旋转供料器:

升级型高精度设备,在星型卸料器的基础上强化密封结构,核心定位是“高密封锁气+精准供料”。不仅能实现物料连续输送,还能有效隔离系统内外压力差(如正压气力输送系统的进料端、负压系统的出料端),密封性能达到工业级高气密标准,适用于高压差、易泄漏、高纯度物料的工况。

耐磨旋转供料器

二、关键差异对比(技术+应用维度)

密封结构设计

星型卸料器

1.叶轮与壳体间隙较大(通常0.5-1.5mm);

2.无专门密封组件,依赖机械间隙密封;

3.端盖多为普通螺栓固定,无密封垫或仅用简单石棉垫。

高密封旋转供料器

1.叶轮与壳体间隙极小(0.1-0.3mm),部分采用耐磨合金涂层;

2.配备多重密封:端盖机械密封+迷宫密封+填料密封(三重密封结构);

3. 可加装氮气密封接口,形成气封屏障,防止粉尘泄漏或空气渗入。

压力适应范围

星型卸料器适用于常压或低压差工况(压力差≤0.05MPa),高压下易出现漏气、漏料。

高密封旋转供料器可承受高压差(0.1-0.6MPa),能稳定应用于正压/负压气力输送系统,隔绝系统压力与大气。

物料适应性

星型卸料器适用于无粘性、无腐蚀性、普通粒度的物料(如砂石、粉煤灰、粮食),对细粉(≤100目)易出现泄漏。

高密封旋转供料器适用于细粉(如水泥粉、滑石粉)、易燃易爆物料(如煤粉)、高纯度物料(如医药粉体),密封结构可防止物料污染或外部杂质渗入。

精度与稳定性

星型卸料器卸料精度较低(误差±5%-10%),长期运行后叶轮磨损易导致间隙增大,密封性能下降。

高密封旋转供料器供料精度高(误差±1%-3%),叶轮采用耐磨材料(如聚氨酯、不锈钢),密封组件可更换,长期运行稳定性强。

成本与维护

星型卸料器结构简单,制造成本低,维护便捷(仅需定期检查叶轮磨损)。

高密封旋转供料器结构复杂,密封组件成本高,维护需专业人员(如更换机械密封、调整间隙),整体运维成本较高。

三、适用场景区分(精准匹配需求)

1. 星型卸料器的典型应用:

- 常规粉体储存料仓的卸料(如饲料厂、粮食仓库、普通建材厂);

- 低压气力输送系统的辅助卸料(无严格密封要求);

- 对泄漏无特殊要求的工况(如开放环境、非易燃易爆物料)。

2. 高密封旋转供料器的典型应用:

- 正压/负压气力输送系统的核心供料/卸料设备(如水泥、化工粉体远距离输送);

- 易燃易爆、有毒有害物料的输送(如煤粉、电石粉、医药中间体),防止泄漏引发安全事故;

- 高纯度物料生产(如电子级粉体、食品添加剂),避免外部空气或杂质污染物料;

- 高压差工况(如压力罐出料、真空干燥机卸料),维持系统压力稳定。

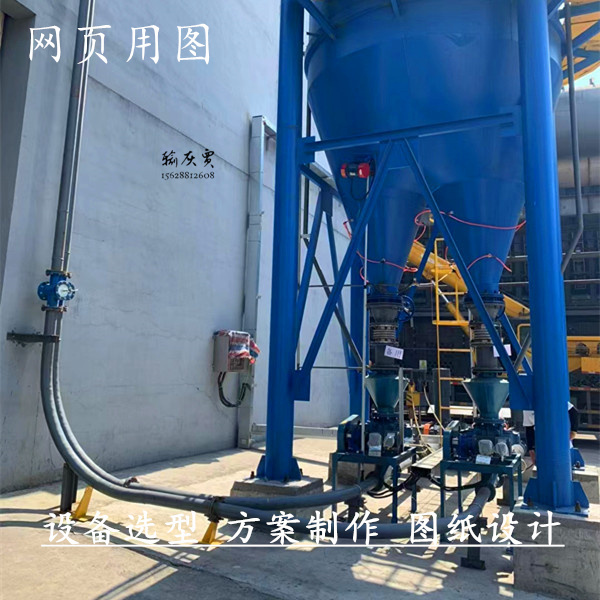

旋转供料器气力输送现场

四、营销转化关键点(面向客户的核心卖点)

- 星型卸料器:突出“高性价比、易维护、通用性强”,适合中小厂家、常规工况,强调“基础卸料需求的最优解”。

- 高密封旋转供料器:突出“高精度、高气密、安全稳定”,针对中大型企业、特殊工况,强调“解决泄漏痛点、保障系统高效运行、降低安全风险”。