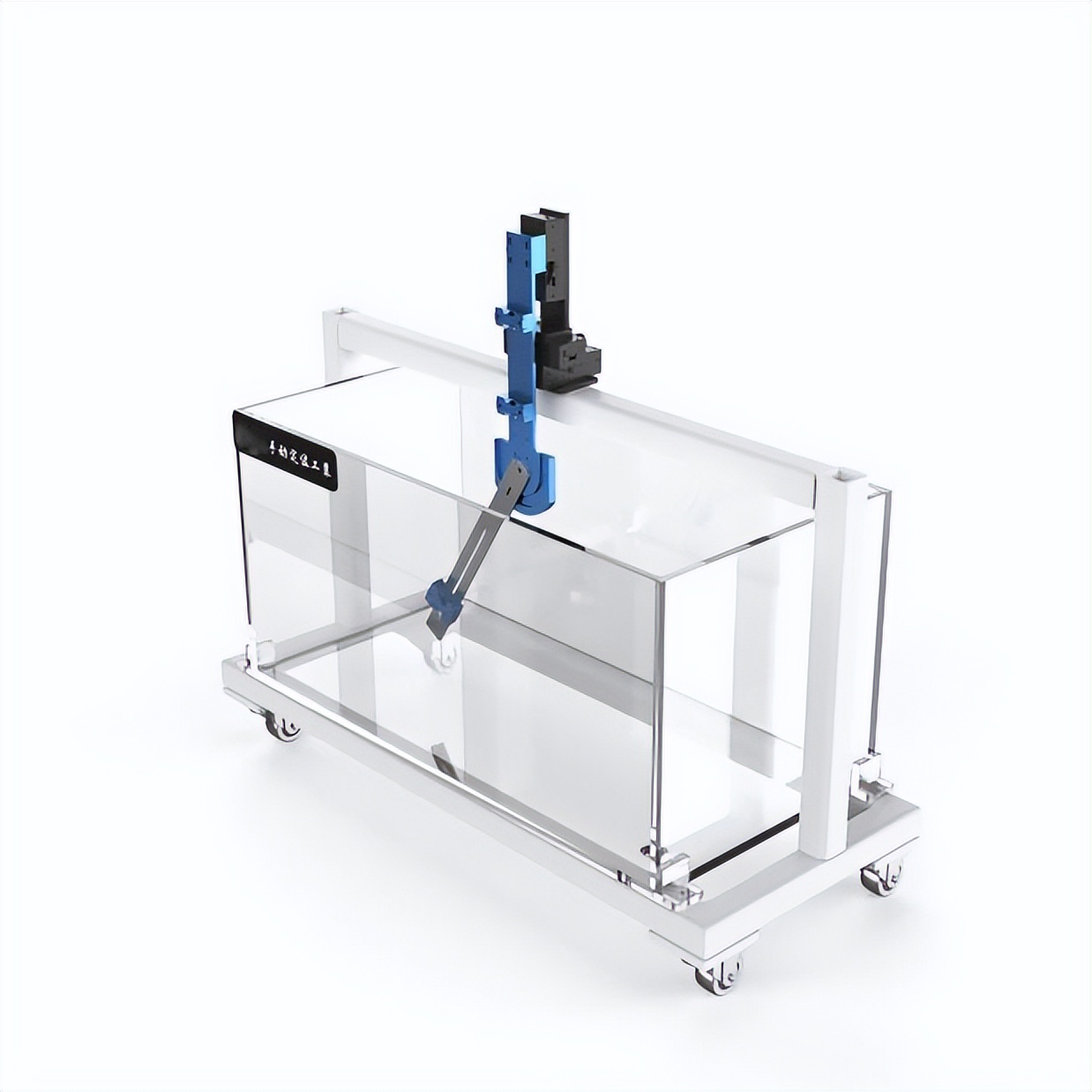

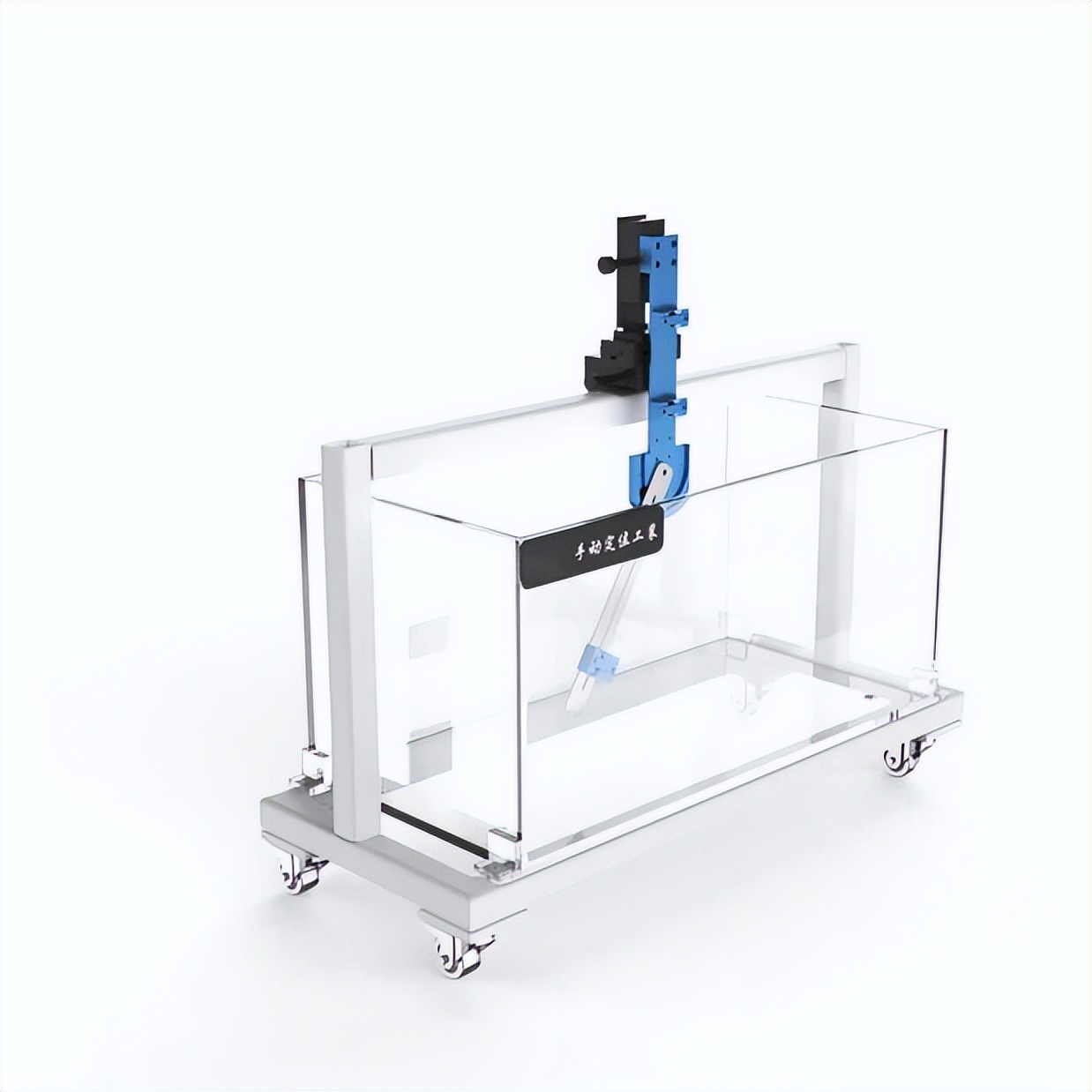

文章由觐嘉科学仪器(上海)有限公司提供

手动定位工装是一种通过人工操作实现精准定位的辅助工具或装置,广泛应用于机械加工、装配、检测、实验等多个领域。它通常结合机械结构、导向元件和定位元件,帮助操作人员快速、准确地将工件或工具定位到指定位置,以提高工作效率和产品质量。以下从技术原理、核心功能、设计要点、应用场景及操作规范五个方面详细介绍手动定位工装:

一、技术原理手动定位工装的技术原理主要基于机械定位和人工操作相结合的方式,通过以下机制实现精准定位:

导向机制:利用导轨、滑槽、导向柱等元件,为工件或工具提供直线或旋转方向的导向,确保移动路径的准确性。

定位元件:采用定位销、定位块、V形块等元件,在导向路径的终点或关键位置对工件或工具进行精确固定,防止偏移。

锁紧机构:通过螺钉、夹钳、卡扣等锁紧装置,将定位后的工件或工具牢固固定,避免在加工或装配过程中发生松动。

人工调节:操作人员通过手动旋转、滑动或调整工装上的调节元件(如旋钮、手柄等),实现工件或工具的微调,达到精准定位的目的。

精准定位:手动定位工装能够将工件或工具定位到毫米级甚至更小的精度范围内,满足高精度加工和装配的需求。

快速调整:通过人工操作,可以快速调整工件或工具的位置,适应不同规格和形状的产品加工或装配。

重复定位:在批量生产中,手动定位工装能够确保每次定位的一致性,提高生产效率和产品质量稳定性。

多功能性:部分手动定位工装设计灵活,可通过更换定位元件或调整结构,适应多种不同产品的定位需求。

三、设计要点结构稳定性:工装结构应稳固可靠,能够承受加工或装配过程中的力,避免变形或松动影响定位精度。

导向精度:导向元件的加工精度应高,表面粗糙度低,以减少摩擦和磨损,确保导向的准确性。

定位元件设计:定位元件的形状和尺寸应根据工件或工具的形状和定位要求进行设计,确保定位的准确性和可靠性。

操作便捷性:工装的设计应考虑人工操作的便捷性,如调节元件的位置应便于操作人员触及,锁紧机构应易于操作等。

材料选择:工装材料应选用耐磨、耐腐蚀、强度高的材料,如不锈钢、硬质合金等,以延长工装的使用寿命。

四、应用场景机械加工:在车床、铣床、钻床等机械加工设备上,手动定位工装用于固定工件,确保加工过程中的定位精度,如钻孔、铣削、车削等。

装配作业:在装配线上,手动定位工装用于将零部件精准定位到装配位置,提高装配效率和准确性,如汽车零部件装配、电子产品装配等。

检测与测量:在质量检测环节,手动定位工装用于固定被测件,确保检测过程中的定位稳定性,提高检测结果的准确性。

实验研究:在科研实验中,手动定位工装用于固定实验样品或实验设备,确保实验条件的可控性和重复性。

工装检查:在使用前,检查工装的各个部件是否完好,导向元件和定位元件是否磨损或损坏,锁紧机构是否灵活可靠。

工件安装:将工件或工具正确安装到工装上,确保与定位元件紧密接触,避免松动或偏移。

初步定位:通过人工操作,将工件或工具大致定位到指定位置,注意观察导向元件的指示,确保移动路径正确。

精准调整:使用工装上的调节元件进行微调,使工件或工具达到精准定位要求。调整过程中应缓慢、平稳,避免过度用力导致工装或工件损坏。

锁紧固定:定位完成后,使用锁紧机构将工件或工具牢固固定,防止在加工或装配过程中发生松动。

加工或装配:按照工艺要求进行加工或装配操作,注意观察工装和工件的状态,如有异常应立即停止操作并检查。

工装维护:使用完成后,清洁工装表面和内部,检查各个部件的磨损情况,及时更换损坏的部件,定期进行润滑和保养,以延长工装的使用寿命。