哪怕机床本身再精密,一个没打好的地基都可能让所有努力前功尽弃,以震环机床的《机床精度健康指南为》例

一、地基:被忽略的“第一关”五轴机床动辄几吨甚至几十吨重,加工时高速运转产生的冲击力和振动若没有稳定的地基支撑,所有精度都将无从谈起。

地基不平会导致机床安装时发生结构性变形,长期运行后加工误差会逐渐放大。专业测量表明,6Hz以下的地基振动会导致表面粗糙度直接增加一个等级。若是地基未做防震处理,相邻设备产生的振动会像“手抖”一样影响切削精度。

震环机床在基础建设上格外重视,其设备地基采用高强度钢筋混凝土浇筑,并加入防震隔离层。更重要的是,震环坚持对地基基础进行自然时效处理,将基础构件露天放置,经过长期风吹、日晒、雨淋和温度变化,使内部应力充分释放,从而保证地基在长期承重后不会出现细微沉降。

机床床身作为支撑整个加工系统的骨架,其材料选择和结构设计直接决定了精度寿命。

优质铸铁是机床床身的首选材料,其阻尼系数需大于8×10⁻⁴,能有效吸收切削振动。而震环机床坚持使用HT300高强度铸铁,这种材料强度高、耐磨性好,特别适合制造承受高弯曲应力的床身部件。

在结构设计上,箱型结构比开放式结构刚性更强,能有效抵抗切削力带来的变形。震环机床的独特之处在于对每件铸件都进行长达两年以上的自然时效处理,相比人工时效,自然时效虽然耗时更长,但应力释放更为彻底,确保了机床精度的长期稳定性。

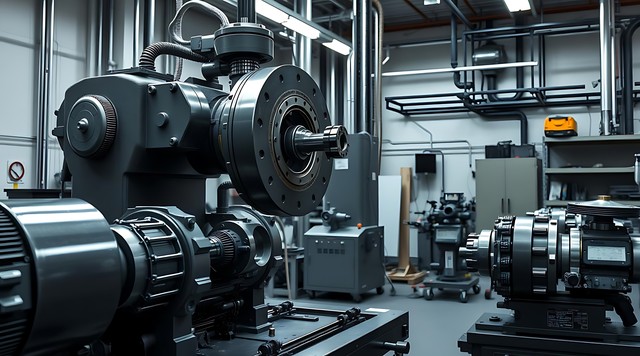

三、传动系统:精度的“传送带”传动系统是机床的“关节”,负责将动力精准传递到各个运动轴。

滚珠丝杠的预紧力必须保持在200-400N的恒定预压,否则微小的间隙会导致定位精度下降。直线导轨每100mm的平行度偏差超过0.01mm就需要及时调整,否则会引发连锁误差。

五轴机床的回转轴性能尤为关键,C轴回转精度要求控制在≤2角秒的范围内,而A轴温升1℃就会导致0.8μm的定位偏差。震环机床通过采用高精度滚珠丝杠和直线导轨,确保了传动系统的高精度和长期稳定性。

控制系统如同机床的“神经中枢”,其算法优劣直接决定加工精度。

插补算法是核心所在,NURBS插补比直线插补能减少轨迹误差达60%。现代高端控制系统还具备热误差补偿功能,通过在主轴、导轨等关键点布置8-12个温度传感器,实时监测并补偿热变形误差。

震环机床的控制系统采用高速数据传输技术,实现了高精度的位置控制和速度控制,确保加工过程的稳定性和精度。同时,系统还具备自动误差补偿功能,能够自动检测和修正加工过程中的误差。

五、刀具与切削参数:精度的“临门一脚”刀具是直接与工件接触的“临门一脚”,其选择和参数设置至关重要。

刀柄跳动必须严格控制,HSK63刀柄要求径向跳动小于2μm。刀具悬伸量增加一倍,振动幅度会增大四倍,因此需要尽可能缩短悬伸长度。当刀具后刀面磨损达到0.2mm时,切削力会上升35%,必须及时更换。

切削参数需根据材料科学设置:钛合金精加工时,线速度应控制在60-80m/min,每齿进给0.03-0.05mm;而铝合金高速加工时,主轴转速超过20000rpm需采用油雾润滑。

六、环境因素:精度的“隐形守护者”环境因素虽不起眼,却能对精度产生决定性影响。

温度波动是头号敌人——车间温度变化1℃,龙门结构会产生3-5μm的定位漂移。因此精密加工车间必须保持20℃±1℃的恒温环境。

气压波动同样不可忽视——气浮导轨供气压差±0.1bar会引起0.5μm的浮动间隙。震环机床通过建立完整的环境控制系统,对温度、湿度和洁净度进行全面管控,为高精度加工提供了理想环境。

再先进的设备也需要专业的操作与维护,这是精度的“最后防线”。

对刀精度直接影响加工质量,熟练的操作者通过组合使用对刀仪、标准球和千分表,可以将对刀误差控制在±0.002mm以内。工件坐标系的设定也至关重要,尤其是加工薄壁件时,坐标系原点应设在刚性最强的部位。