近期,据齐乐了解,德国弗劳恩霍夫激光技术研究所(ILT)开发出一项全新3D打印技术,在金属打印件中直接生成致密与多孔区域,实现结构“可透气”,无需后处理。

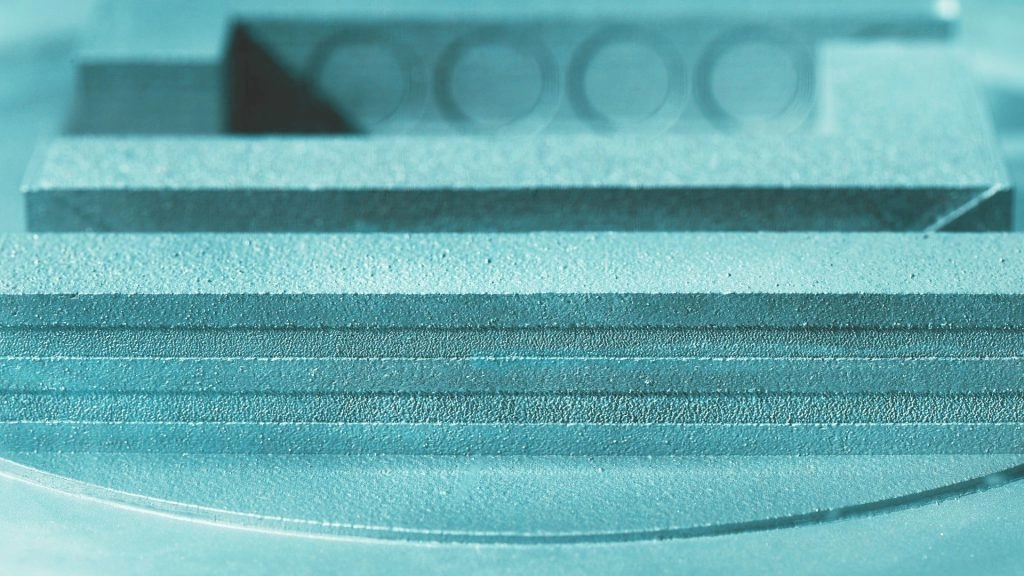

这种基于激光粉末床熔合(LPBF)工艺的方法,可以在同一个金属零件中同时打印出致密区域和可渗透区域,甚至还能实现平滑过渡。具体来说,通过改变打印参数,研究人员能够精确控制局部区域的孔隙率,从而让气体或液体在需要的位置“自由出入”,而其他区域依然保持高强度和密实性。

ILT团队将这项技术率先应用在氢电解器堆栈上。该类设备往往由多层复杂部件组成,需要在不同层级实现精准的流体控制。通过一次打印集成渗透区域,不仅能减少零件数量、节省材料,还能显著降低制造成本。

除了氢能源领域,其他潜在应用包括:热交换器、过滤器、涡轮机械、工具制造和化工设备等,尤其适合同时需要强度和流体控制的场景。

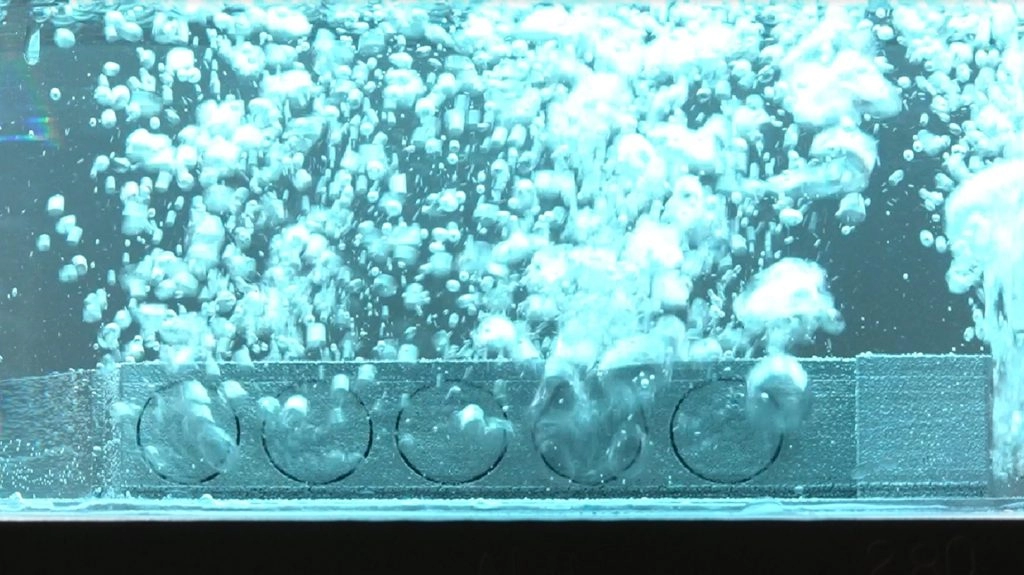

科学可视化:让气泡“说话”

更妙的是,这项技术的“可视化”效果也非常出众。在即将举行的2025年德国慕尼黑“激光世界光子学博览会”上,ILT将展示一个沉入水中的金属标志,空气从其中的多孔区域不断冒出,形成清晰的气泡幕,让观众直观感受“受控渗透”的效果。

该技术已通过CT扫描验证孔隙的一致性,研究人员目前正在进一步优化技术,让用户可为不同区域设定具体的渗透参数。

值得一提的是,这项技术并不依赖昂贵的新设备,适合中小企业使用。未来,它有望在能源、航空、制造等领域推广,带来更多“既能承压又能透气”的3D打印金属部件。