在工业自动化体系中,电流是反映设备运行状态的 “核心体征”,电机过载导致的电流骤增、变频器异常引发的电流波动、生产线负载不均造成的电流失衡,轻则导致产品报废、设备损坏,重则引发生产线停机,直接造成数万元 / 小时的产能损失。传统工业自动化系统中,电流监测多依赖集成式仪表,存在采集精度低、抗干扰弱、联动性差等痛点。

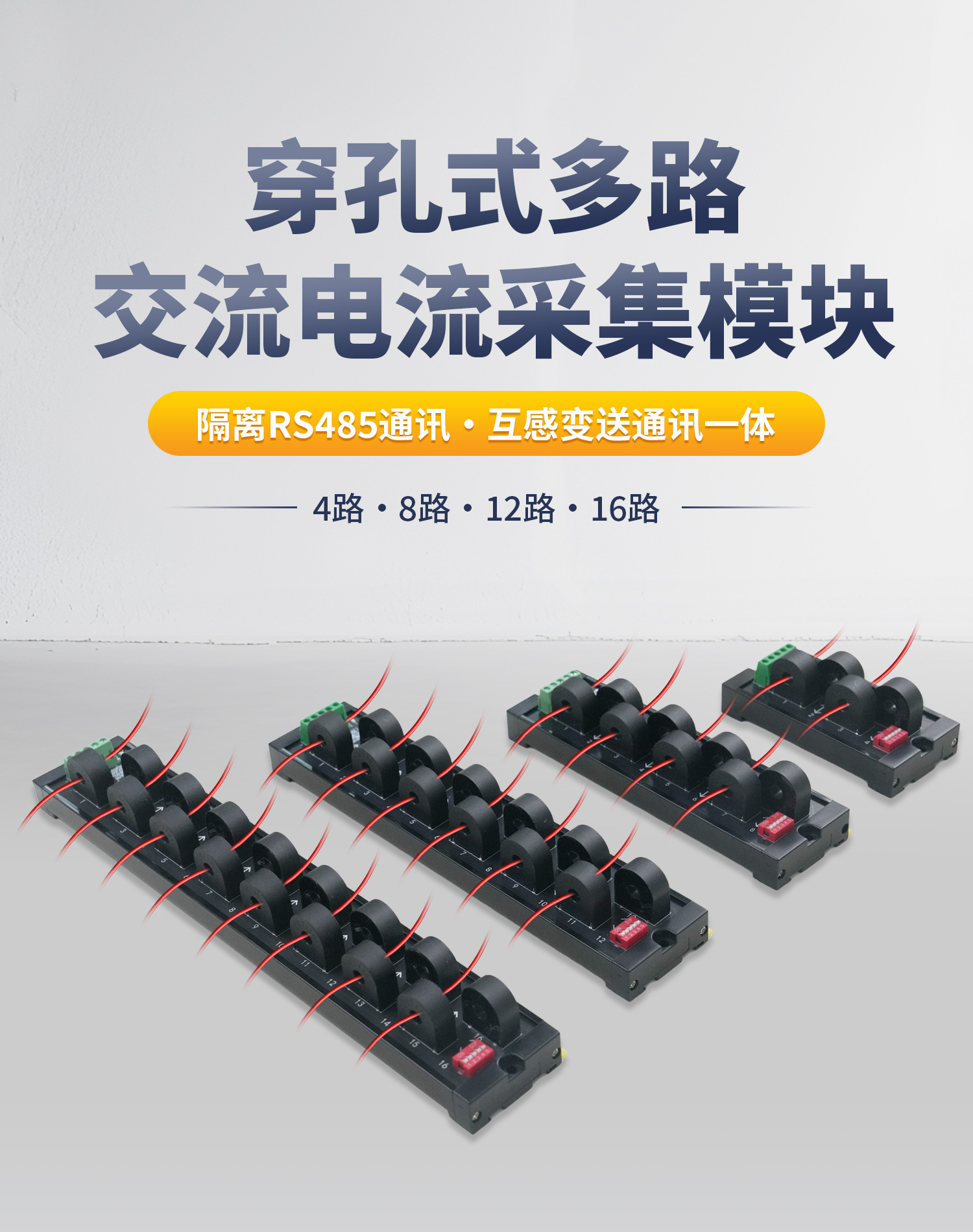

ACP 交流电流采集模块作为工业级专用感知设备,凭借高精度采集、强抗干扰、多协议兼容特性,可深度融入工业自动化流程,实现电流数据实时采集 - 智能分析 - 联动控制闭环,为设备运维、生产管控、能耗优化提供精准数据支撑。

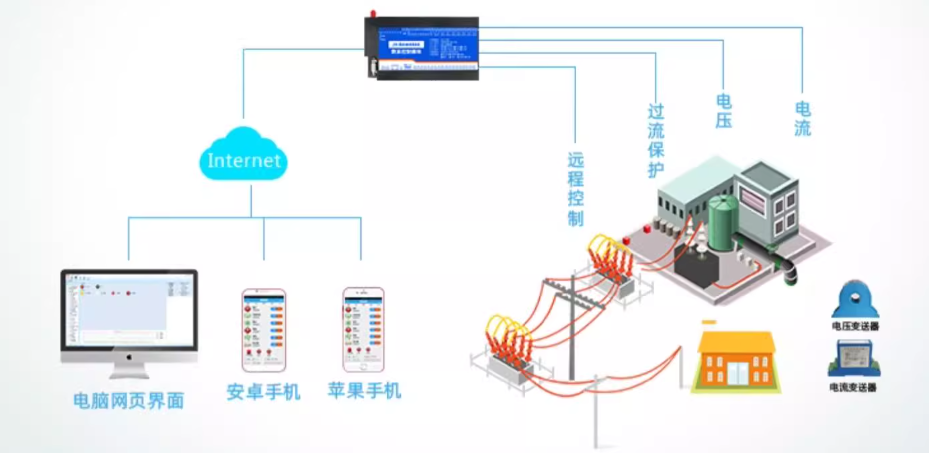

针对工业自动化 设备密集、环境复杂(高温 / 强电磁 / 粉尘)、系统联动性强 的特性,方案采用感知层 - 传输层 - 平台层 - 应用层四层工业级架构,确保电流数据与自动化系统无缝融合:

1.感知层:ACP 模块精准采集,覆盖全链路电流监测

感知层以 ACP 交流电流采集模块为核心,针对工业自动化关键场景(电机控制、变频器驱动、精密加工)部署,实现电流数据无死角、高精度采集:

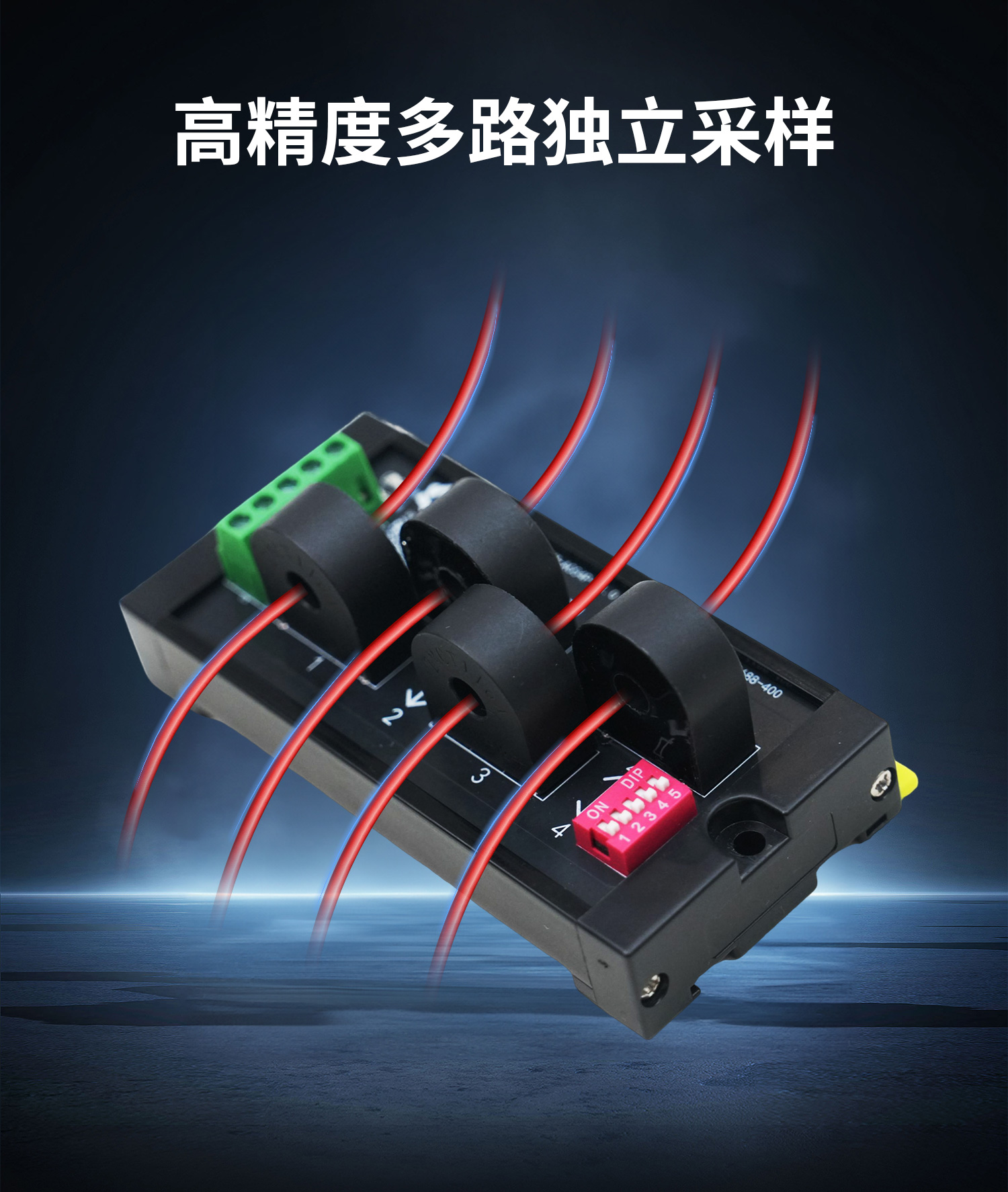

电机回路:在生产线驱动电机(如输送带电机、机床主轴电机)的配电箱内,串联 ACP 模块,600A 搭配电流互感器,监测三相电流,重点捕捉 启动电流峰值(避免超额定值 1.5 倍)、运行电流稳定性(波动超 ±5% 需预警),如汽车零部件厂的冲压机电机,电流突增可能导致冲压精度偏差,需实时监测;

变频器输出端:在变频器与负载(如注塑机螺杆电机、风机)之间部署 ACP 模块,支持 0-500Hz 变频电流采集,监测变频器输出电流波形,若出现 “电流谐波超 5%”(变频器故障特征),立即触发异常告警;

配电柜回路:在车间动力柜、生产线总配电柜的进线 / 出线回路部署 ACP 模块,监测回路总电流,掌握各生产线负载分布,避免回路过载跳闸;

2.传输层:多协议兼容,无缝对接自动化系统

传输层针对工业自动化 系统异构、布线复杂 的特点,采用 工业总线 + 无线 混合传输模式,确保电流数据实时回传至自动化系统:

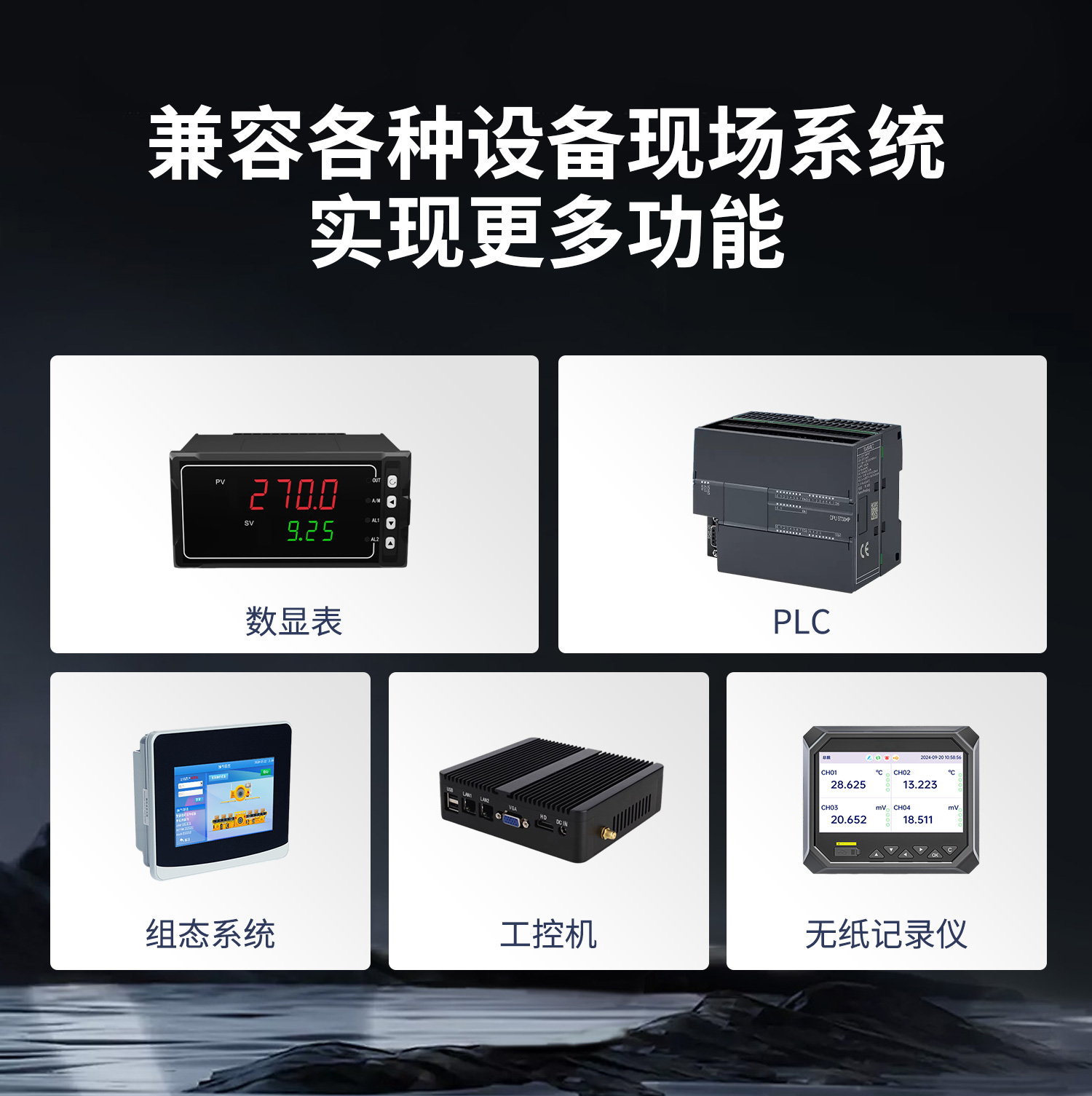

车间内短距离传输:通过 RS-485 总线或工业以太网接入车间 PLC 或 SCADA 系统,传输延迟<50ms,满足 电流异常即触发设备停机 的实时性需求 ,如数控机床电流超阈值时,PLC 需 100ms 内暂停加工,避免刀具损坏;

跨车间 / 厂区长距离传输:针对车间外空压机、冷却塔电机等分散部署的设备,ACP 模块通过 LoRa 工业网关传输数据,覆盖距离达 1-3 公里,无需布线,避免跨车间开挖地面,单网关可接入 80-120 个模块;

数据安全与兼容:支持 OPC UA 安全通信协议,防止电流数据被篡改(如恶意修改数据导致设备误启动);兼容西门子、施耐德、罗克韦尔等主流 PLC 品牌,无需修改原有自动化系统程序,即插即用。

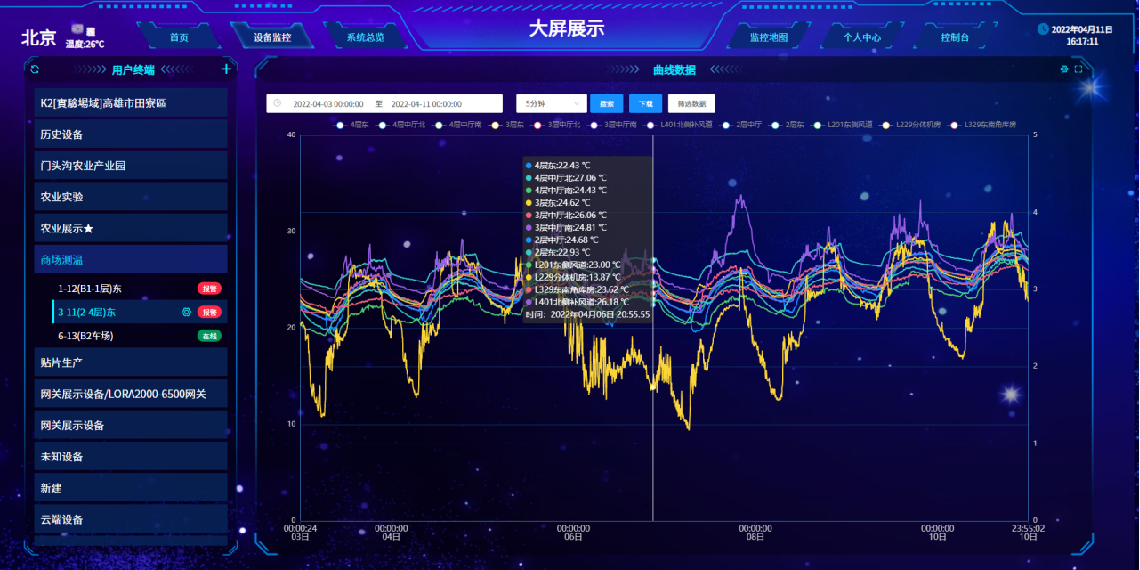

3.平台层:数据融合分析,赋能自动化决策

平台层整合 ACP 模块采集的电流数据与工业自动化系统数据(如 PLC 控制指令、MES 生产工单),构建 “电流 - 生产 - 运维” 联动分析平台:

实时监控与预警:以 设备布局图 + 电流曲线 展示实时数据,设置分级预警规则,比如电机运行电流超额定值 10% 预警,超 15% 报警,预警信息同步推送至 SCADA 系统与运维终端(短信 / APP 弹窗),标注故障设备位置;

设备健康度评估:基于电流历史数据(如电流波动频率、过载次数)建立数据库,如某电机运行 3 年,电流波动超 ±5% 的次数达 12 次,健康度 78 分,建议 1 个月内检修轴承,并将健康度数据同步至 MES 系统,关联生产工单计划;

能耗与生产关联分析:结合电流数据计算设备能耗,生成 能耗 - 产能 报表,为生产工艺优化提供依据。

4.应用层:多场景联动,实现工业自动化闭环控制

应用层针对工业自动化核心场景,将 ACP 模块采集的电流数据与设备控制、生产管理深度融合,实现 “监测 - 分析 - 控制” 闭环:

设备联动控制:当 ACP 模块监测到电流异常,自动向 PLC 发送控制指令,触发设备紧急停机,同时关闭上游进料装置(如输送带暂停送料),避免故障扩大;

生产流程优化:通过电流数据判断设备负载状态,MES 系统基于此调整生产参数,如 降低注塑机压力,使电流稳定在 180A,提升产品合格率;

远程运维管理:运维人员通过手机 APP 查看设备电流数据、健康度报告,远程调取故障时刻的电流波形,分析故障原因(如轴承磨损),并指导现场人员维修,减少现场巡检频次。

ACP 交流电流采集模块在工业自动化中的应用,精准针对 设备故障多、生产效率低、能耗高 三大痛点,覆盖电机运维、变频器监控、生产线管控等关键场景:

1.电机智能运维:从 “被动维修” 到 “预测维护”

工业自动化中,电机(占工业用电 70% 以上)是核心动力设备,传统运维依赖定期检修,易出现 “过修” 或 “失修”。电机过载、轴承磨损等故障需人工发现,停机维修时间长(平均 4 小时 / 次),导致生产线停产:

实时监测电机三相电流、电流不平衡度(如 A 相 50A、B 相 48A、C 相 52A,不平衡度 4%),当不平衡度超 10%(轴承磨损特征)或电流超额定值 15%(过载),立即推送预警;

基于电流数据预测电机剩余寿命,结合生产计划安排维护;

2.变频器驱动监控:保障变频系统稳定运行

变频器在工业自动化中用于调节电机转速(如风机、水泵调速),其输出电流异常易导致电机烧毁、生产精度偏差。变频器输出电流谐波超标、负载匹配不当等问题难实时监测,易引发电机过热、产品加工误差:

在变频器输出端部署 ACP 模块,监测变频电流波形,若电流谐波超 5%,为变频器参数异常,推送 调整载波频率 建议;

关联变频器频率与电流数据,频率 50Hz 时电流 180A,频率 30Hz 时电流应降至 108A,若实际为 120A,判定为负载卡滞,触发变频器停机保护;

3.生产线负载均衡:提升整体运行效率

工业自动化生产线常因各设备负载不均(如某台机床负载过高,其他设备闲置),导致整体效率低下,生产线总电流波动大,部分设备过载运行,部分设备负载不足,产能浪费:

在生产线各设备回路部署 ACP 模块,实时采集电流数据,生成 “负载分布热力图”(红色为高负载、绿色为正常、蓝色为低负载);

向 PLC 发送负载调整指令(如 “将 2 号机床的部分工单转移至 5 号机床”),使各设备电流稳定在额定值的 70%-80%(最佳负载区间);

4.能耗精细化管理:降低工业制造成本

工业自动化系统能耗占生产成本的 15%-30%,传统能耗管理依赖总电表分摊,无法定位高耗能环节。高耗能设备不明确,峰时能耗占比高,电费支出大:

按 “设备 - 生产线 - 车间” 三级维度,基于 ACP 模块采集的电流数据计算能耗(如 “1 号空压机每小时耗电 15 度,占车间总能耗 25%”);

结合峰谷电价,推送错峰运行建议(如 “将热处理工序调整至谷时执行”);

1.工业级可靠性,适应复杂制造环境

宽温与防护:支持 - 40℃~85℃工作温度,IP65/IP67 防护等级,适配高温车间(如冶金、铸造)、高湿车间(如造纸、印染)、粉尘车间(如机械加工),全年稳定运行故障率<0.5%;

强抗干扰:内置电磁屏蔽罩与滤波电路,抵御变频器、电焊机产生的强电磁干扰,满足工业自动化对数据精度的严苛要求。

2.多协议兼容,无缝融入现有系统

支持 Modbus RTU、Profinet、EtherNet/IP、OPC UA 等主流工业协议,可直接接入西门子、施耐德等自动化系统,无需重构网络或更换设备,改造成本降低;

支持断点续传功能,确保电流数据不丢失,避免自动化系统因数据缺失导致误判。

3.轻量化部署,快速见效

安装便捷:采用导轨式安装(适配 35mm 标准工业导轨),无需改造设备柜体,单台模块安装时间<15 分钟,1 个车间(50 台设备)2 天内可完成部署,不影响生产;

操作简单:平台支持低代码配置(如拖拽式设置预警阈值、联动规则),运维人员经 1 小时培训即可操作,无需专业 IT 人员支持。

4.数据价值深化,赋能智能决策

不仅实现电流监测,还能关联生产数据(如工单进度、产品合格率),生成 电流 - 生产 - 能耗 关联报表,为工业自动化优化提供数据支撑;

支持设备健康度预测、能耗趋势分析等高级功能,助力工业自动化从 自动化控制 向 智能化决策 升级。

ACP 交流电流采集模块通过精准捕捉电流动态,实现设备故障早预防、生产流程优管控、能耗成本精降低,为工业企业降本、提质、增效提供核心数据支撑。无论是汽车制造、机械加工,还是化工、冶金等重工业领域,这套方案都能贴合工业自动化实际需求,成为推动自动化系统从 基础控制 向 智能优化 升级的 轻量化利器。提升工业自动化的智能化水平,助力企业实现绿色生产、高效运营。