技术巡猎 比亚迪 固态电池的压力调节系统、储能设备和车辆---记得我说的啊,迪子2026年在固态或者半固态,一定会有动作。这个专利聊的不说材料玄学,而是一个现实问题:固态电池要长期稳定工作,得一直“压着”它。压得不稳,界面接触和电传导就会便宜,循环一致性就不太好。底层原因在于,全固态是无机固体体系,没法像液态电解液那样靠“流动性”去容忍体积变化,所以必须持续施压来保证活性颗粒接触与传导。

但难点不在“要不要压”,难在怎么压。

行业常见的是两条路。一种叫“恒间距夹具”---夹具间距固定,充电膨胀就越压越紧,放电收缩又越压越松;电池SOH变化了,体积基线也变了,于是同一套夹具下,每个电芯承受压力都不一样,一致性越来越糟。另一种是“可调间距”---给夹具上驱动机构,跟着膨胀收缩去做调整,但这玩意一旦上车以后,结构是比较复杂的,且成本高,空间也比较难受,这就是这个专利要解决的痛点。

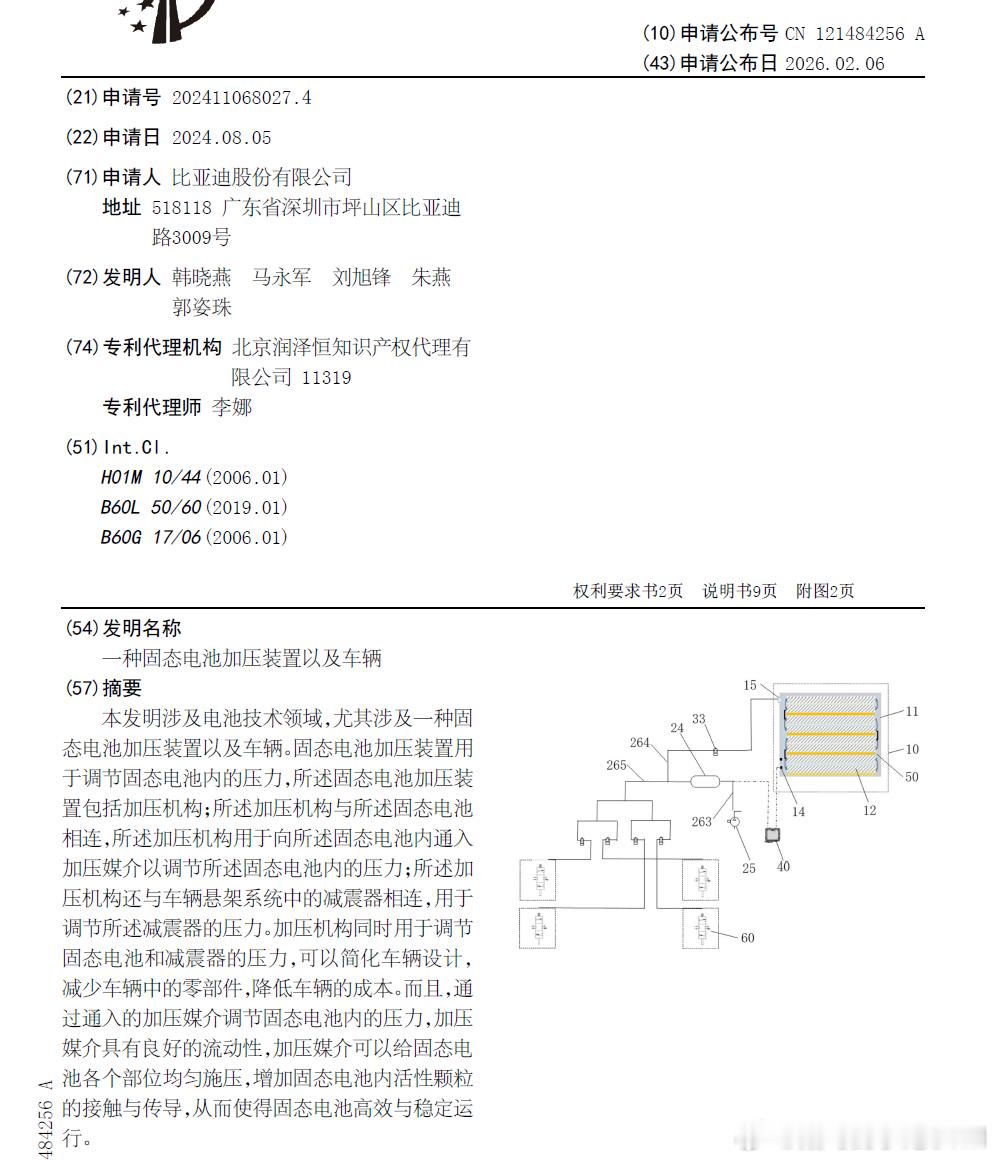

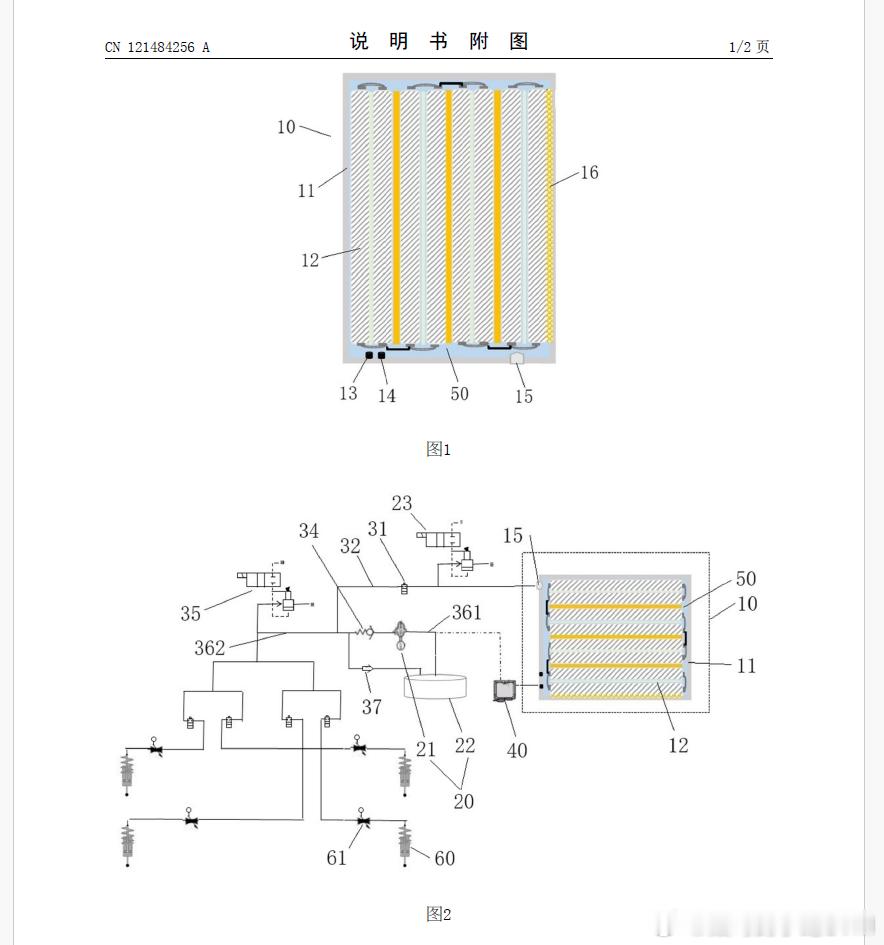

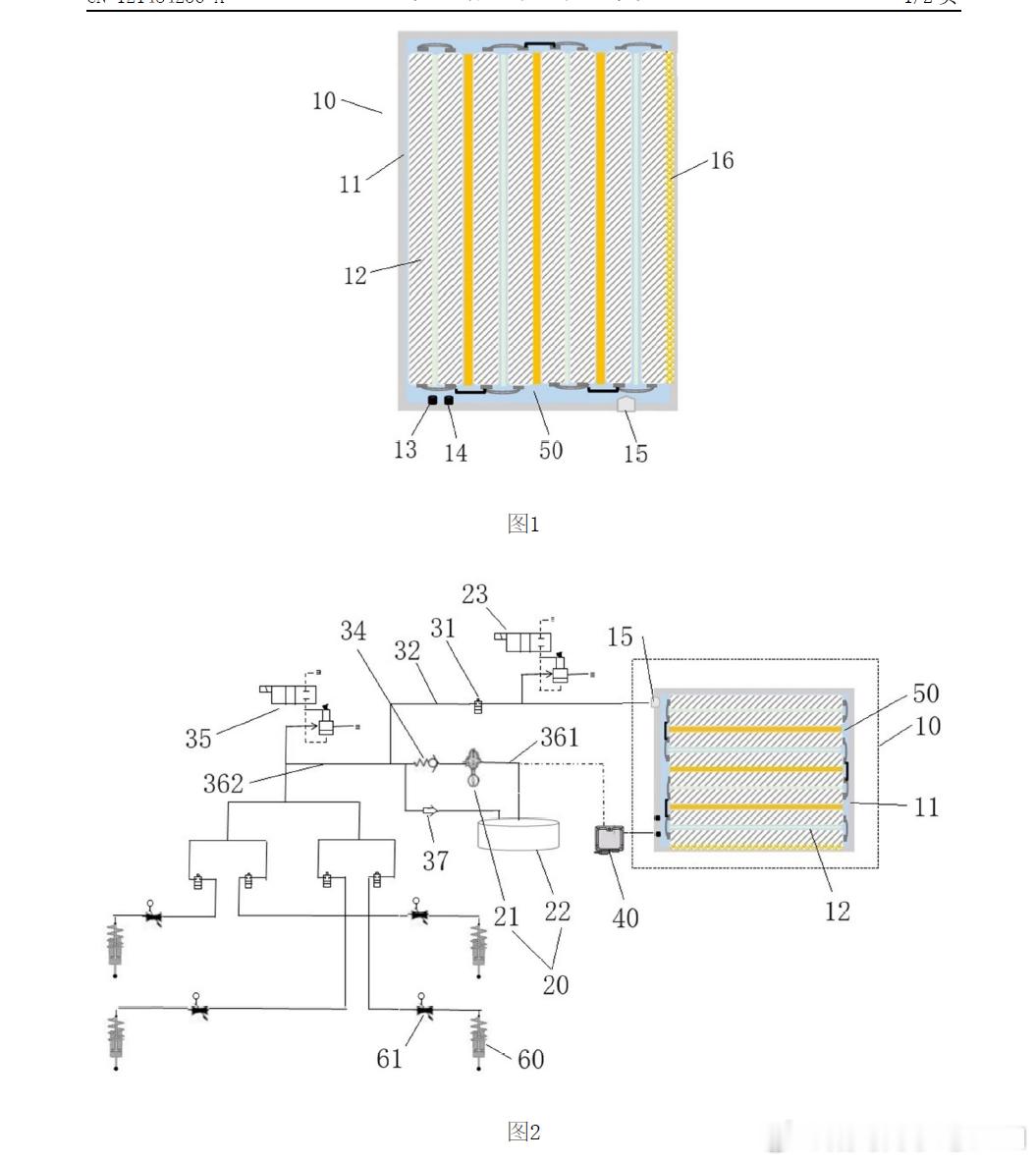

比亚迪这份专利的聪明点在于,它又又又又又复用了悬架的压力回路。是这样的:电池包箱体里放一个“压力调节件”(本质是可移动夹板),箱体内腔分成了两块---一边是固态电池的容纳腔,另一边是装压力介质的加压腔;然后加压腔通过连通口接到悬架的压力调节回路上。悬架那边不管是液压悬架还是空气悬架,都有介质容器(储液罐/储气罐)、驱动装置(液压泵/空压机)、减振器、以及ECU。ECU根据电池的“压力调节需求”控制介质流入/流出加压腔,从而让夹板对电池的压紧力变大或变小。

控制逻辑也比较清晰:充电电芯膨胀,压力容易暴涨,就让压力介质从加压腔回流到介质容器;放电电芯收缩,压力释放,就把介质从容器再打回加压腔,把压力补回去。为了让它真的可控,专利还安排了检测单元:至少测压力、温度;以及电压、电流、SOC、SOH这些工况参数也作为输入,走预定的压力控制策略。甚至压力+温度可以做一体传感器,放在电池和夹板之间,或者直接嵌进夹板里。

工程上更关键的,是它意识到“共用回路”会互相打架,所以给了好几层结构兜底:1.管路上明确分主管路、第一支路(去电池包)、第二支路(去各个减振器),每条支路上用通断阀控流;减振器支路还能加开度调节阀做流量精调。2.安全上给电池支路和减振器支路都配泄压阀,防止超压。3.液压方案里还有单向阀、回油支路、回油阀,保证供压顺畅、回油可控。4.介质容器可以分成两个存储区:一个专门服务电池包,一个专门服务悬架,减少互相干扰。5.空气悬架那边还有个细节:空压机放在储气罐上游,先打进罐子稳压,再从罐子给电池包供气,避免压缩机出口压力波动把电池压力搞得忽上忽下。

为啥我说它是“固态电池上车的工程闭环”?因为专利专门拿“弹簧施压”做了对比计算。假设电芯膨胀厚度是初始厚度的20%,弹簧压缩比例按1/3算,为了容纳这点膨胀,电池包总厚度会变成1.6倍;也就是为了20%的膨胀,要额外牺牲60%的厚度空间,其中40%都拿去塞弹簧了,体积能量密度直接被吃掉。然后它还给了循环测试结果:实施例(用实时可调压力)循环性能在91%~92%量级,对比例(夹具/弹簧)在78%~80%量级;测试条件也写了:1C充放、25℃、恒压力策略、60kWh电池包台架测试---施压这事,不是锦上添花,是固态电池上车的的门槛之一。

当然,话也要说在前面:电池压力控制绑到悬架回路上,真正量产会遇到几个硬问题---比如悬架遇到激烈工况要快速调压,电池这边到底要不要“让路”?谁优先?再比如管路一旦泄漏,既影响悬架也影响电池,失效模式就耦合了。所以专利里才会给出“分泵/分ECU/分存储区”的多种架构选项,本质是在给工程团队留调参空间:你想省成本就共用多一些,你想稳就隔离多一些。

固态+空悬之间的关系,没想到吧?