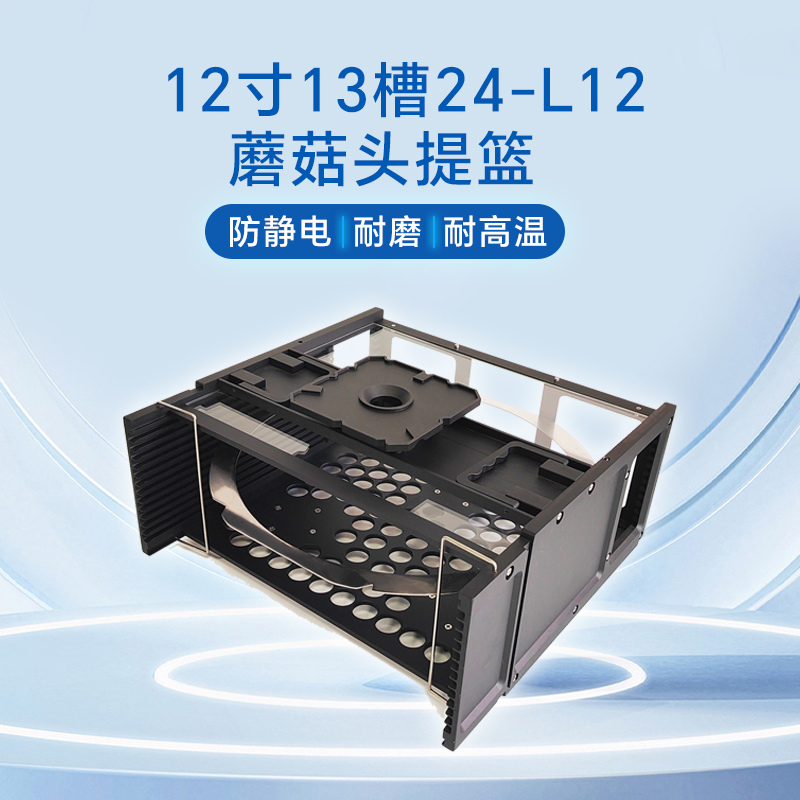

在半导体制造的精密链条中,金属载具如同晶圆的“移动城堡”,承担着从切割到封测全流程的运输与保护任务。全球90%以上的半导体载具采用金属材质,其背后是芯片制造对材料性能的极致追求。

当直径300mm的硅晶圆以每分钟5000转的转速进行抛光时,任何0.01毫米的振动都可能导致晶圆报废。金属载具通过铝合金的刚性结构与精密加工工艺,构建起三重防护体系:蜂窝状加强筋设计的金属盒体可承受1米高度跌落测试,确保晶圆在自动化搬运中免受机械损伤;不锈钢内壁配合氮气密封系统,将湿度控制在<1%RH,防止水汽引发的氧化污染;0.5mm厚的铜合金外壳可屏蔽90dB以上的电磁干扰,避免高频信号干扰导致的电路缺陷。

金属载具与半导体工艺形成精密配合:钨铜合金载具台的热膨胀系数与硅晶圆高度匹配,在-40℃至150℃的工艺温度范围内,确保晶圆与载具的形变同步,避免应力损伤;经过阳极氧化处理的铝合金表面,可耐受氢氟酸、氨水等12种工艺化学品的腐蚀,使用寿命超过10年;载具表面镀金层与导电橡胶的组合设计,使静电泄放时间<0.1秒,远低于晶圆承受阈值。

金属载具的性能直接决定着芯片制造的良率与效率:单个金属载具可重复使用500次以上,相比塑料载具降低78%的单次使用成本;三星半导体采用自动化金属载具系统后,晶圆周转时间缩短40%,相当于每年增加2.3万片产能;金属3D打印技术使载具结构复杂度提升3倍,为极紫外光刻(EUV)等先进制程提供定制化解决方案。

从晶圆厂的自动化生产线到封装测试的无尘车间,金属载具正以金属的坚韧与精密,支撑着半导体产业的每一次技术跃迁。