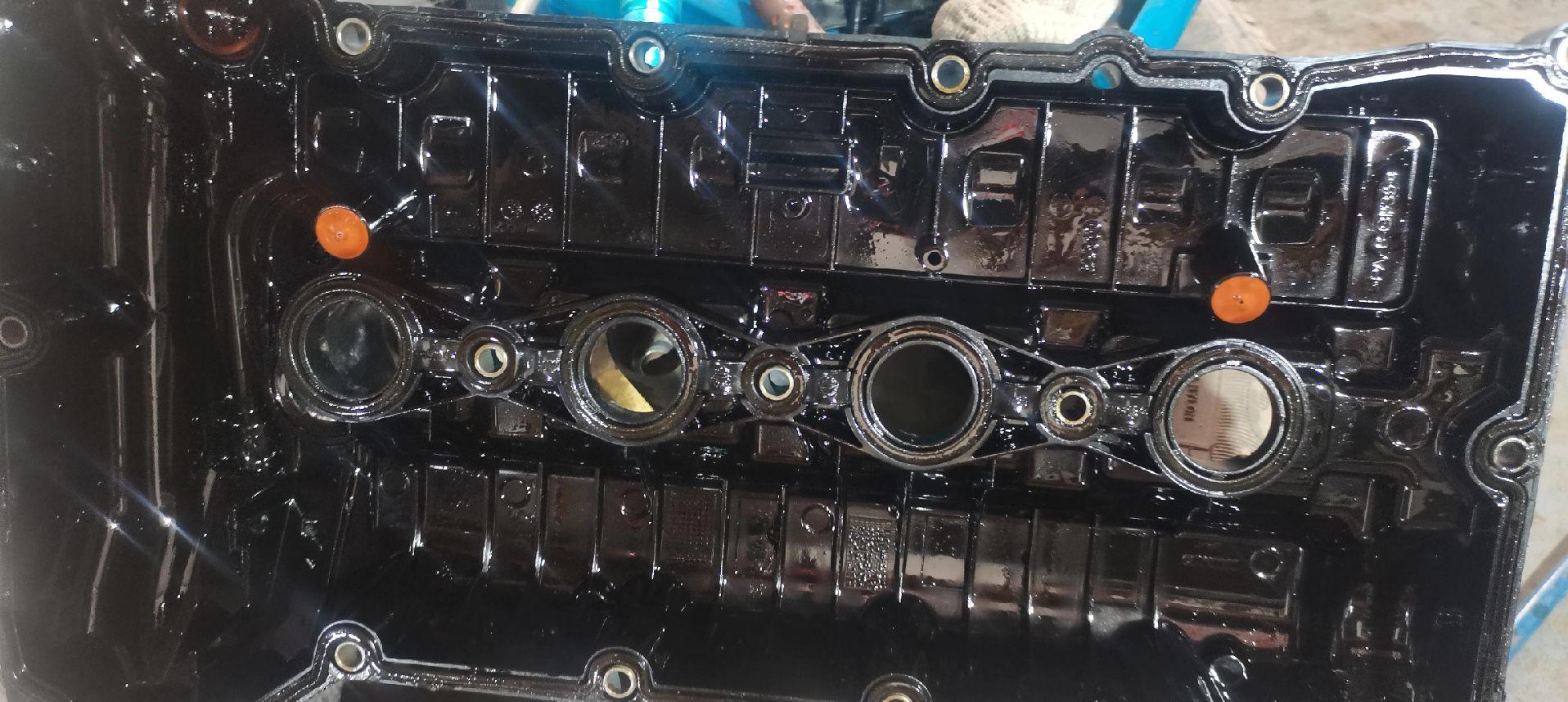

当发动机内部积碳累累,甚至引发“烧机油”时,传统的解决方案是“解体大修”——一项耗时、耗力、耗资且依赖装配工艺的工程。能否有一种技术,能像“清肠洗胃”一样,在不拆解发动机的前提下,安全有效地清除这些顽垢?答案是肯定的,但这项技术的安全边界,远比其清洗效果本身更值得关注。

一、发动机沉积物的“进化”与清洗挑战

随着发动机技术向小型化、涡轮增压化、直喷化发展,机油和润滑系统承受的负荷日益加剧。国际润滑油标准升级(如API SP/GF-6, ACEA C系列)的一个重要方向,就是应对低速早燃(LSPI)和正时链条磨损等问题,其背后都与沉积物密切相关。

沉积物的生成源头——机油添加剂,本身是为了提升机油性能而存在。但在涡轮增压器、活塞底部等局部极端高温(远高于机油整体平均温度)和窜气中的酸性、水性物质催化下,这些添加剂自身会发生变质。SAE(美国汽车工程师学会)的技术论文多次指出,这种变质产物是高极性、不溶于油的,它们首先在机油流量小、温度高的区域析出并附着,如活塞环槽、机油喷嘴等。

这些顽垢不仅卡滞活塞环,导致烧机油和缸压不足,脱落的硬质积碳颗粒还会随机油循环,加剧整个润滑系统的磨损。因此,清洗技术必须能有效应对这种化学变性产生的、附着力极强的极性沉积物。

二、市场免拆清洗产品的“性能陷阱”

在电商平台搜索“发动机清洗剂”、“治理烧机油”,可以看到琳琅满目的产品,例如销量靠前的 品牌P 和 品牌Q。它们在宣传上往往侧重于清洗效果的视觉冲击,但从技术角度看,可能存在以下几类“陷阱”:

“野蛮”清洗与系统风险:部分产品依靠强溶剂(如苯、酮类或强碱性物质)来溶解积碳。这种方式可能确实能洗下一些沉积物,但其腐蚀性和对橡胶、塑料件的破坏力极强,相当于“杀敌一千,自损八百”。清洗后可能导致油封泄漏、传感器损坏等次生灾害,维修成本更高。

清洗残留与油路堵塞:如果清洗下的沉积物不能被充分分散成微小的颗粒并稳定悬浮,而是在油液中重新聚集,或者清洗剂本身与沉积物反应生成絮状物,极易堵塞机油泵集滤器,造成机油压力瞬间归零,引发拉缸、抱瓦等严重事故。

工艺复杂与操作风险:某些产品需要复杂的施工流程,例如长时间浸泡、多次冲洗,且对旧机油和清洗剂的排空要求极高。若维修厂操作不规范,残留的清洗剂与新机油混合,可能破坏新机油的化学稳定性,或残留的积碳颗粒污染新油,导致保养后效果不佳甚至出现新故障。

功能夸大与诊断缺失:任何清洗剂都不是万能的。对于由缸壁拉伤、气门油封老化引起的“烧机油”,免拆清洗无效。部分产品宣传能“包治百病”,容易误导车主和维修工在未准确诊断的情况下错误施工,耽误真正故障的维修。

三、下一代免拆清洗技术的核心:安全、高效、便捷

理想的顽垢清洗液,应被视为一种“功能性的临时机油”。它必须在设定的工期内,在发动机内部循环,完成清洗使命,并保证绝对安全。这要求产品研发遵循一套严格的设计准则。

以 灵智燎原研究院 的B3063产品为例,其在设计上展现了几个关键的技术突破点:

精准的化学设计:采用非离子表面活性剂复配体系,其作用机理是“润湿-吸附-分散”,而非强溶解。这种机制对金属和非金属材料温和,却能高效瓦解极性顽垢。其96.2%的沉积物溶解下降率和实车拆解对比的“焕然一新”效果,证实了其有效性。

超越常规的安全标准:其安全指标并非简单符合,而是显著高于行业惯例。例如,铜片腐蚀试验在150℃下进行,比常规标准苛刻得多,结果仍为最优的1a级。同时对铝片腐蚀、高聚物溶胀性都进行了专项测试并设定严格指标,构建了全方位的安全屏障。

简化的工艺流程:该产品设计取消了传统套件中的“漂洗液”环节,将总清洗时间控制在3-5小时,大幅降低了因废液排放不净带来的风险和工作强度。其运动粘度与机油相近,确保了清洗循环的顺畅和基本的润滑保障,无需额外专用设备,一人即可操作。

总结

发动机免拆清洗技术正从一种“模糊的经验性操作”走向“精确的化学工程”。在选择这类产品时,决策依据不应仅仅是宣传图的效果,而应是其背后可量化、可验证的技术指标和安全数据。一款负责任的产品,其技术说明书本身就是一份严谨的安全报告。对于维修企业而言,采用这样的产品,意味着更可控的风险和更高的客户满意度;对于车主而言,则意味着用最小的代价,获得最安心的修复效果。技术的进步,终究是为了让复杂的问题变得简单而安全。