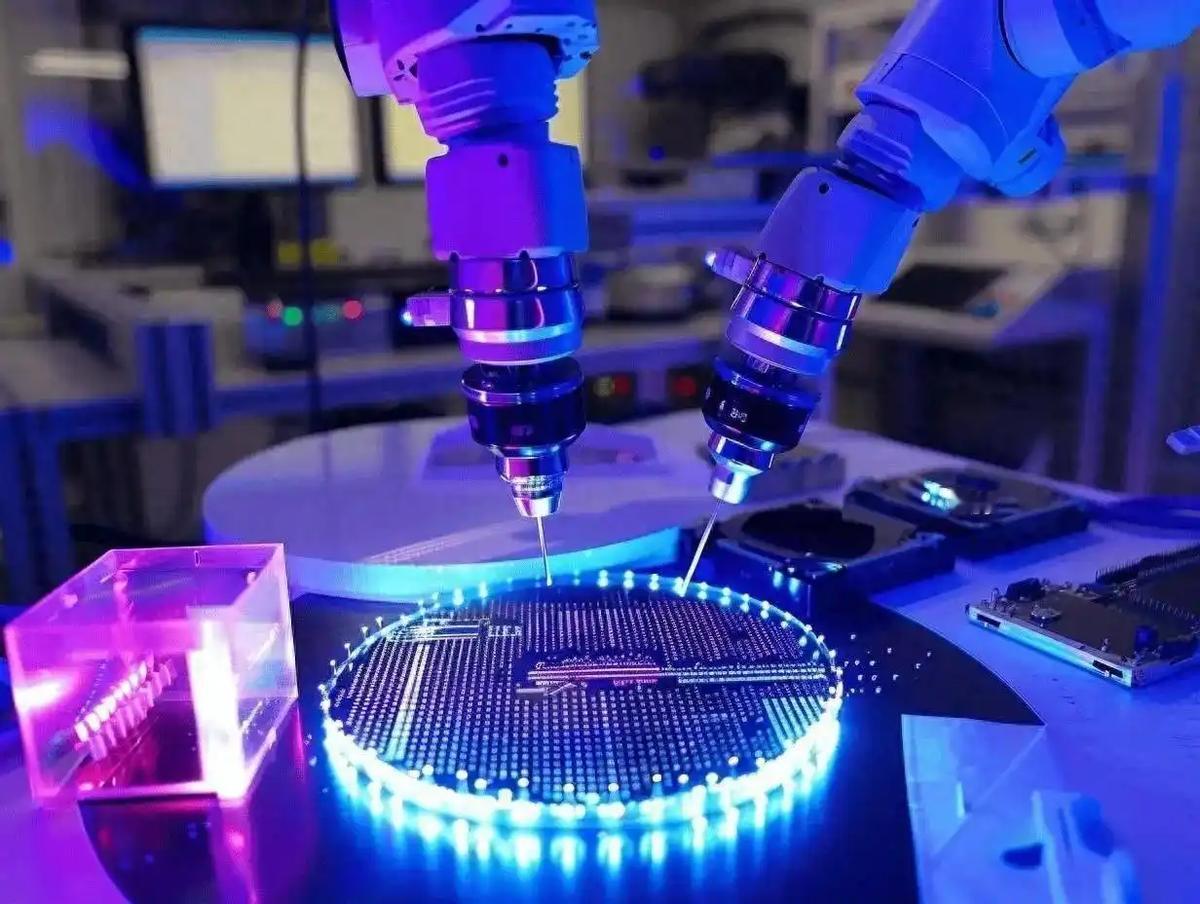

在半导体制造领域,一片12英寸晶圆的价值可达数万美元,而存储环境的湿度波动超过0.1%就可能导致整批产品报废。工业防潮柜作为半导体行业的“湿度卫士”,通过物理吸附、半导体冷凝、氮气置换三大核心技术,构建起分子级的防护屏障。

传统防潮柜依赖硅胶、活性炭等材料吸湿,但这类材料在35℃以上高温环境中吸湿率骤降60%。专业防潮柜采用分子筛吸附剂,其微孔结构仅0.3-0.5纳米,可精准捕捉水分子。某晶圆厂实验显示,在40℃高温下,分子筛仍能将湿度稳定在5%RH以下,而硅胶组6小时内湿度即突破30%RH安全阈值。这种技术使湿度波动范围缩小至±0.5%RH,较普通设备精度提升10倍。

半导体冷凝技术通过半导体制冷片在局部制造凝露条件,使空气温度降至-15℃,水蒸气冷凝成水滴排出。双级制冷模块串联工作,第一级降温至5℃初步除湿,第二级深度降至-15℃实现超低湿环境。某12英寸晶圆厂实测表明,该技术响应时间从30分钟缩短至3秒,且功耗较传统设备降低40%。当湿度超过设定值时,系统自动启动冷凝模块,年节约返工成本超200万元。

对于极度敏感的晶圆、光掩模等,氮气柜通过持续充入99.99%纯度氮气,形成正压环境排除水分和氧气。智能充氮模块集成氧传感器,动态调节氮气注入量,将氧浓度维持在50ppm以下。某存储芯片厂商测试显示,该系统使芯片引脚氧化率从0.8%降至0.02%,产品寿命延长3倍。此外,氮气比重轻于空气,可形成稳定气幕层,开门后10分钟内即可恢复超低湿环境。

现代防潮柜搭载电容式湿度传感器(精度±0.1%RH)与PID算法,实时采集温湿度数据并通过机器学习预测材料寿命。当吸湿材料接近饱和时,系统自动启动120℃加热再生程序,使维护周期从每月1次延长至每季度1次。某SMT产线应用案例表明,该技术使运维成本降低60%,且支持485通讯/Modbus协议,满足GMP/ISO标准追溯要求。