当国际舆论聚焦中美制造业博弈时,美媒频繁热议:若50年代苏联未拒绝中国模锻技术合作,全球航空锻压格局或非今日“中国独大”。这一历史假设,折射出西方面对中国8万吨模锻压机这一“工业母机”绝对优势的复杂心态。从当年技术封锁到如今全球垄断,中国何以在重压下锻造出工业脊梁?

要理解美国媒体为何会有如此“悔不当初”的论调,首先需要理清大型锻压设备在国家战略中的核心地位。

在现代工业体系中,无论是万米高空的飞机,还是深海潜行的巨舰,其关键承力部件——如起落架、发动机涡轮盘、船用曲轴等,都必须经过巨型压力机的“千锤百炼”才能获得足够的强度和韧性。

可以说,谁掌握了巨型模锻压机,谁就扼住了高端装备制造的咽喉。

上世纪50年代,新中国的工业基础尚处于起步阶段,面对西方国家的技术封锁,中国曾寄希望于向当时的苏联购买万吨级水压机。

然而,现实是残酷的。当中国代表团满怀诚意地提出购买请求及技术合作意向时,得到的却是冷冰冰的拒绝。对方的理由傲慢而直接:这是战略级装备,不仅成品不卖,技术图纸更是绝密。

这种“卡脖子”的困境,将中国逼到了墙角,也逼出了一场工业史上的奇迹。

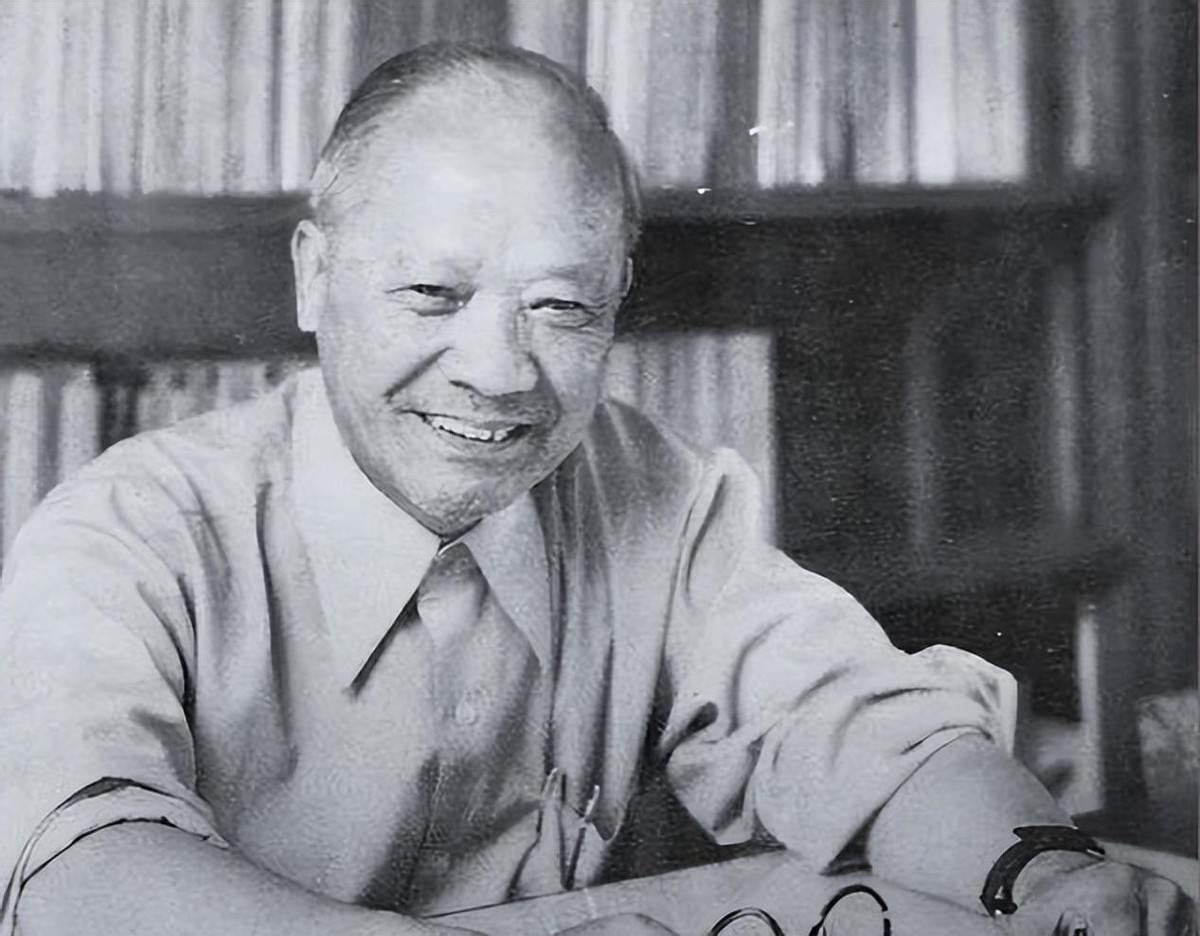

1958年,时任煤炭工业部副部长的沈鸿向中央递交了一封建议书,提出“我们自己造万吨水压机”。这一提议在当时看来近乎天方夜谭。当时的中国,既没有能够加工巨大零部件的重型机床,也缺乏特种钢材的冶炼技术。

就是在这样一穷二白的条件下,沈鸿带领着一批年轻的技术人员,在上海的一个简陋工棚里开始了攻关。没有大型机床,他们独创了“蚂蚁啃骨头”的工艺,用多台小型机床对大型工件进行分段加工;无法整体铸造巨大的立柱,他们便采用电渣焊技术,将厚重的钢板像拼积木一样焊接成型。

1962年,中国第一台1.2万吨水压机正式投产。这台设备的问世,不仅打破了国外的技术垄断,更重要的是,它确立了中国工业发展的一条铁律:核心技术是买不来的,唯有自主研发,才能掌握命运的主动权。

这台水压机在此后的半个世纪里,为中国的电力、冶金、国防工业生产了大量关键锻件,成为了中国重工业起步阶段的“定海神针”。

8万吨“工业巨兽”重塑全球航空格局时间进入21世纪,随着中国启动C919大飞机等国家重大工程,原有的锻造能力开始显得捉襟见肘。航空工业对锻件的要求极为苛刻,不仅要求尺寸巨大,更要求材料内部组织致密、流线完整。

传统的焊接结构无法满足大型飞机对综合性能、可靠性和寿命的要求,必须采用整体模锻成型。

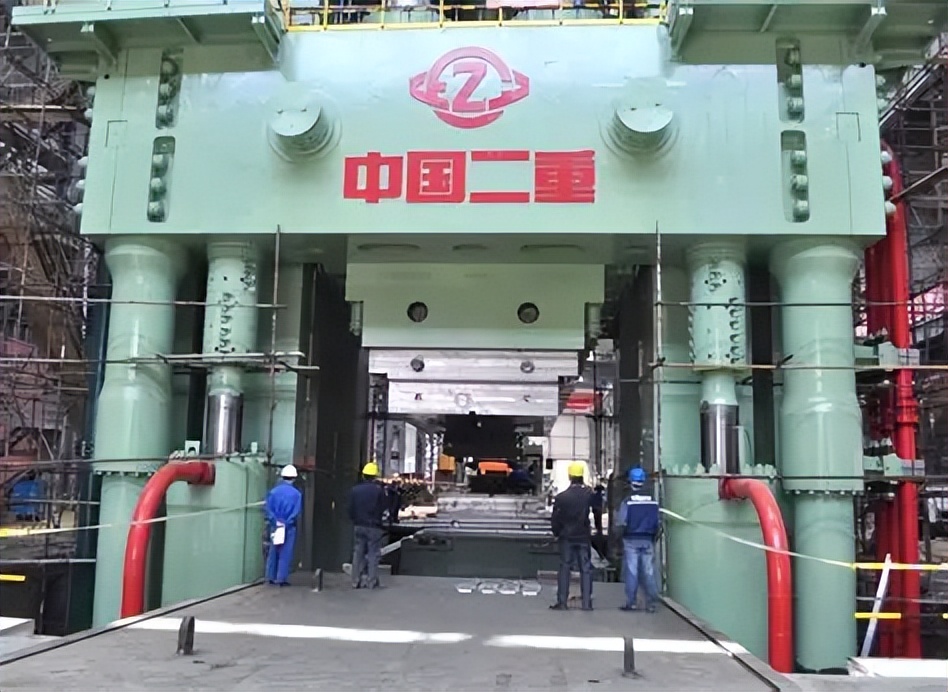

彼时,全球仅有美国、俄罗斯、法国等少数国家拥有4万吨级以上的模锻压力机,其中俄罗斯拥有当时世界上最大的7.5万吨级压机。为了摆脱受制于人的局面,2003年,中国决定启动8万吨模锻压力机的研制项目。

这项任务最终落在了国机集团中国二重身上。这台8万吨模锻压力机,高42米,总重量达2.2万吨,其单次下压的力量高达8万吨,是名副其实的“世界之最”。它的研制难度,远超当年的万吨水压机。

然而,拥有设备只是第一步,如何驾驭这台“巨无霸”才是更大的挑战。面对这台前所未有的设备,没有任何现成的操作教材,叶林伟和他的团队面对的是全英文编写、包含超过10万个专业词汇的液压和电气原理图。他们硬是靠着查阅词典,在一个月内啃下了这些晦涩难懂的技术资料。

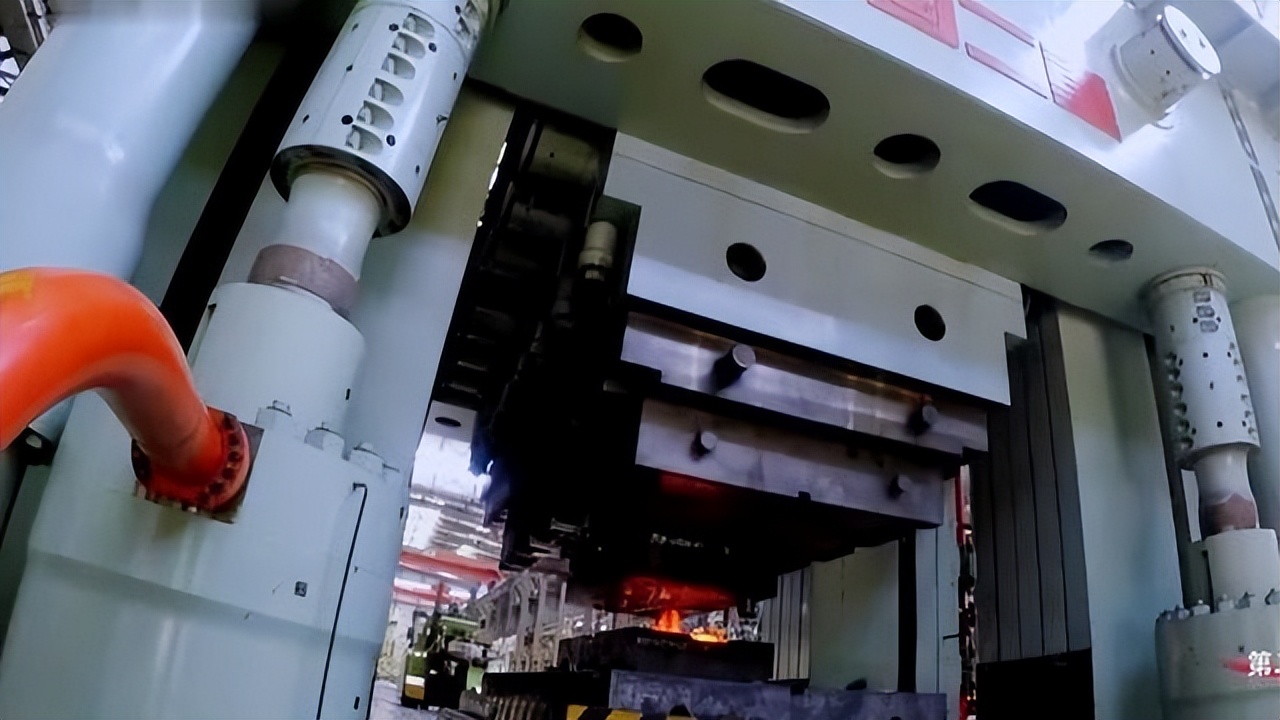

C919大飞机的起落架锻造,是这台设备的“成名之战”。起落架是飞机上受力最复杂的部件,必须承受飞机落地瞬间70多吨的冲击力。

锻造时,1200摄氏度的坯料出炉后,必须在极短的时间内完成锻压,否则温度下降会导致材料性能不达标。叶林伟团队经过无数次摸索,记录了三大本笔记,最终找到了那个稍纵即逝的“临界点”,成功锻造出了C919的主起落架外筒。

8万吨模锻压力机的投产,标志着中国在大型航空锻件领域实现了从“跟跑”到“领跑”的跨越。如今,不仅是中国的C919,就连波音、空客等国际航空巨头的关键锻件订单,也纷纷飞向中国。

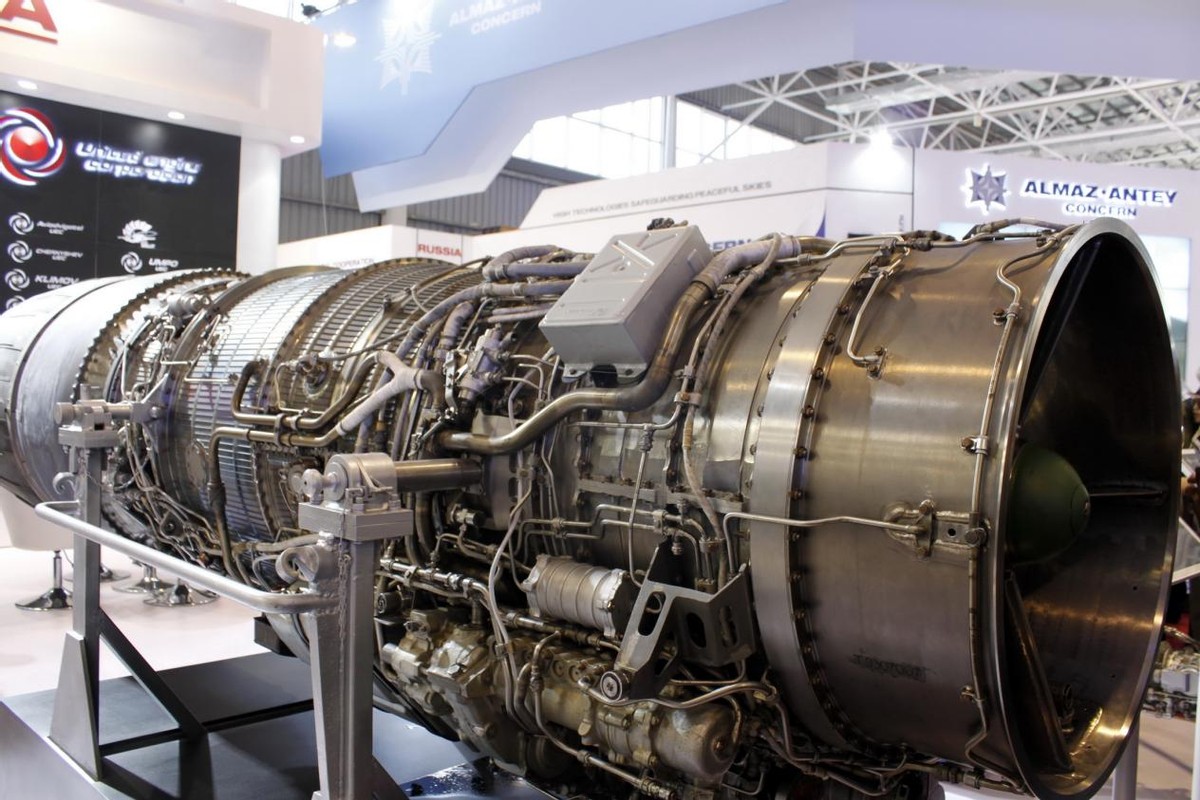

如果说8万吨模锻压力机代表了中国制造在“力量”上的巅峰,那么近年来以中航重机200MN(2万吨级)大型电动螺旋压力机为代表的新一代装备,则展示了中国锻造业向“数字化、智能化”转型的深度。

航空发动机被誉为现代工业的“皇冠上的明珠”,其涡轮盘、压气机盘等部件多采用钛合金、高温合金等难变形材料,对锻造工艺的一致性要求极高。传统的液压机虽然吨位大,但在打击频次、能量控制的精准度上仍有提升空间。

2019年下线的200MN大型电动螺旋压力机,是全球最大的电动螺旋压力机,最大打击力可达3.65万吨。这台设备并非单纯追求吨位,而是聚焦于“精锻”。

它采用了先进的数字化控制系统,能够对打击能量进行精确控制,特别适合生产航空发动机的盘类件和飞机起落架等高精度锻件。

这台设备的投产,意味着中国航空锻造正式迈入了“3.0时代”。它与8万吨模锻压机形成了完美的互补:一个负责超大尺寸的结构件,一个负责高精度的难变形材料。这种“高低搭配、软硬结合”的装备体系,构筑了中国在航空锻造领域坚不可摧的护城河。

更值得关注的是,支撑这些大国重器的,是一套完善的人才培养体系。在“重装之都”德阳,中国二重与四川工程职业技术大学采用了“厂中校”的联合培养模式。

学生在校学习理论,进厂就能实操最先进的设备。像叶林伟这样的工匠,正是这种产教融合体系的受益者和传承者。这种人才造血机制,确保了中国不仅有最好的机器,还有最懂机器的人。

技术封锁背后的“反脆弱”逻辑回到开头美媒的观点,他们认为“如果当初苏联不拒绝中国,中国就不会被逼出自主研发的能力,也就不会有今天的垄断”。这种逻辑虽然带有“事后诸葛亮”的意味,但却无意中揭示了中国工业发展的一个核心特征——“反脆弱性”。

回顾历史,中国重工业的每一次重大突破,往往都伴随着外部的严厉封锁。正是因为买不到,中国才被迫从基础理论开始研究,从材料配方到工艺流程,一步一个脚印地建立起完整的工业体系。这种在绝境中生长出来的能力,远比单纯的技术引进要稳固得多。

如果当年中国顺利买到了万吨水压机,或许我们会像某些国家一样,满足于使用进口设备,而忽略了对核心技术的掌握。一旦设备老化或技术迭代,依然会受制于人。而正是当年的拒绝,迫使中国走上了一条最艰难但也是最正确的道路。

如今,中国不仅拥有全球最大的8万吨模锻压力机,还拥有完整的锻造产业链。从C919大飞机到“华龙一号”核电机组,从重型燃气轮机到深海工程,这些大国重器的关键部件,都已经实现了完全的自主可控。

美国媒体的叹息,实际上是对西方长期以来“技术封锁”策略失效的承认。他们发现,封锁不仅没有扼杀中国的工业能力,反而成为了中国自主创新的催化剂。当中国完成了从“求购者”到“规则制定者”的身份转变,全球供应链的格局也随之发生了不可逆转的改变。

面对日益复杂的国际地缘政治环境,中国手中的这把“工业重锤”显得尤为沉甸甸。它不仅锻造了飞机的骨架,更锻造了国家发展的底气。