在石化炼化领域,润滑油、液压油或工艺用油往往具有较高的粘度,尤其在低温启动或重载工况下更为明显。这类油液虽然能提供良好的润滑保护,却给在线油液监测系统的稳定运行和数据准确性带来了独特挑战。不少用户反馈,同一套系统在低粘度油中表现良好,换到高粘度工况后却出现颗粒计数偏高、水分响应迟滞等问题。这并非设备“失灵”,而是未针对高粘度特性进行适配所致。理解其影响机制并采取针对性优化措施,才是提升监测可靠性的关键。

高粘度油液特性对在线监测精度的影响分析

高粘度油液流动阻力大、流动性差,容易导致传感器内部流道出现层流甚至局部滞留。这种流动状态会直接影响颗粒物的通过效率,部分大颗粒可能被“裹挟”在油膜中无法有效通过检测区域,造成计数偏低;而微小气泡或水分则因扩散缓慢,在传感器内停留时间延长,引发信号漂移或误判。此外,高粘度油在温度变化时粘度波动剧烈,若系统未做温补处理,也会间接影响介电常数、密度等参数的测量稳定性。因此,不能简单套用常规油液的监测逻辑,必须从流体动力学角度重新审视传感过程。

适用于高粘度油液监测的传感器与系统选型

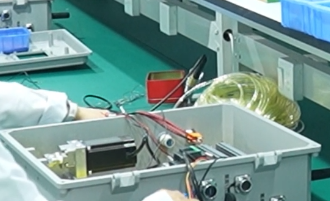

面对高粘度工况,传感器结构设计尤为关键。优先选择具备主动流通驱动能力的型号,可有效克服油液自身流动性不足的问题,确保样本以稳定流速通过检测区。同时,检测原理也需匹配:例如,采用光学遮蔽法的颗粒传感器在高粘度油中易受油色或浊度干扰,而基于阻抗或超声衰减原理的技术则对粘度变化相对不敏感。此外,整个在线油液监测系统应支持宽温域工作,并集成温度实时补偿算法,避免因粘温效应导致的数据失真。选型时,应关注产品是否明确标注适用于高粘度应用场景,而非只依赖通用技术参数。

提升高粘度油液监测精度的关键技术方法

除硬件适配外,软件与流程层面的优化同样重要。可引入动态流速校正机制,通过流量传感器反馈实际流经检测腔的油量,对原始数据进行归一化处理,消除因粘度变化引起的流速波动影响。在数据解析阶段,应采用多参数融合算法,例如将颗粒浓度、介电常数、粘度趋势等指标交叉验证,减少单一参数误判风险。另外,定期执行“自清洁”或“反冲洗”程序,有助于清理附着在光学窗口或电极表面的高粘残留物,维持传感界面的灵敏度。这些方法虽不改变硬件本质,却能提升系统在复杂工况下的鲁棒性。

系统集成与长期精度保持的优化策略

在石化现场,在线油液监测系统通常需与DCS或设备健康管理系统集成。为保障长期精度,建议在安装位置靠近主油路但避开湍流、死角或冷凝区域,同时加装伴热或保温措施,减少环境温度对油温的扰动。运维层面,应建立基于运行小时数或粘度变化趋势的校准提醒机制,而非固定周期,因为高粘度油对传感器污染速率更快,校准频率可能需高于常规应用。

高粘度油液的监测难题,本质上是流体特性与传感技术之间的匹配问题。通过合理选型、流程优化与系统协同,完全可以在不减少实时性的前提下,获得可靠、稳定的油液状态数据。