无尘车间装修攻略,设计协同是关键

在精密电子制造行业,一家企业曾投入不菲建设了万级无尘车间,初期验收各项指标勉强达标。然而投产半年后,产品良率出现周期性波动,追溯发现,每当外界气候变化或车间换班时,内部悬浮粒子数就会异常飙升,远超标准限值。事后排查,根源并非某个设备故障,而是在最初的装修方案中,围护结构的气密性设计与空调系统的压差控制逻辑未能协同,导致环境抗干扰能力薄弱。这个案例揭示了一个常见的工程现实:许多无尘车间后期运行的“疑难杂症”,往往能在最初的设计与装修方案中找到伏笔。作为森培环境的一名技术负责人,我深切体会到,一个真正“装修好”的无尘车间,绝非材料和设备的简单堆砌,而是一场始于设计阶段的、对空间、气流、材料和控制逻辑的系统性预演与整合。

要构建一个稳定可靠的无尘环境,首先必须确立系统协同的总体思路。这意味着需要抛弃“先土建、再装修、后上设备”的线性思维,而是将无尘车间视为一个完整的生命体,其围护结构是皮肤,空调净化系统是心肺,气流组织是血液循环,而控制系统则是神经中枢。方案设计必须让这些子系统在图纸阶段就实现深度对话。例如,墙板的选型直接影响保温性能,进而关联空调负荷计算;高效过滤器的布置方式决定了气流流型,这又反过来要求吊顶结构与送回风口的精确配合。工程实践中常见的一种失误是,各专业分头设计,最后在施工现场“强行拼接”,留下气密性死角、气流短路或冷桥等难以根治的顽疾。正确的路径是,以最终的洁净环境性能为目标,逆向推导每个子系统的功能边界和接口要求,形成一体化的设计方案。

围护系统构成了无尘车间的第一道物理屏障,其核心使命是保温和密封,而不仅仅是隔断。在材料选择上,50mm或更厚的彩钢夹芯板是主流,但夹芯材料的选择需基于工程实际判断。对于有严格防火要求的车间,岩棉板是必选项;而对于恒温恒湿精度要求极高的精密制造车间,聚氨酯(PU)板优异的保温性能所带来的长期能耗节约,往往能抵消其较高的初次投资。一个关键细节常被忽视:板材连接处的密封工艺。许多项目依赖普通的密封胶,但随着时间的推移,胶体可能老化开裂。森培环境在多个项目中的经验是,采用特制的铝合金型材配合弹性密封条构成的系统节点,其长期气密性远优于单纯打胶,能从根源上防止未来因缝隙泄漏导致的压差失稳和能耗上升。从运维角度看,围护结构的另一个重点是所有穿墙管线(风管、电缆桥架、管道)的密封处理,必须使用不燃材料严密封堵,这是阻断污染跨区传播的关键。

空调净化系统是洁净环境的心脏,其设计逻辑远不止“按洁净度选换气次数”这么简单。它的首要任务是创造一个稳定、可控的气流基础。其中,过滤器的配置是一门平衡艺术:前置的初、中效过滤器保护着末端昂贵的高效过滤器(HEPA),若前级过滤器容尘量不足或阻力特性不佳,会迫使风机长期在高压头下工作,导致能耗激增和HEPA寿命骤减。因此,选型时应重点关註中效过滤器的初始阻力、终阻力及增阻特性,而不仅是效率等级。另一个设计要点是新风处理。新风不仅是人员卫生所需,更是维持车间正压的“原料气”。在森培环境处理过的案例中,曾有一个车间夏季室内湿度始终偏高,根源在于新风除湿能力不足,而单独加强新风除湿又会显著增加能耗。最终的优化方案是在系统设计时,就对新风负荷进行了单独计算,并为其配置了独立的预处理机组,从而保障了主体空调系统的高效与稳定。

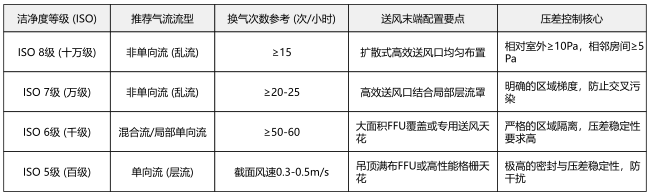

气流组织与压差控制,是驱动洁净空气按预定路径流动、有效排除污染的无形之手。不同的洁净度等级和工艺需求,对应不同的气流流型。对于十万级、万级洁净区,通常采用非单向流(乱流),依靠送风与室内空气的充分混合稀释污染物。其设计要点在于送风口与回风口的合理布局,确保室内无气流死角。而对于百级及以上区域,则必须采用垂直或水平的单向流,形成一道洁净空气“活塞”,将污染物瞬间推离关键工艺区域。此时,吊顶满布FFU(风机过滤单元)或高性能送风天花是实现大面积层流的主流方案。与气流相辅相成的是压差梯度。压差的本质是空气的定向流动,其设定必须遵循从高洁净区向低洁净区逐级递减的原则。设计阶段需要精确计算各区域的理论送风量与回(排)风量差,并预留足够灵敏和稳定的压差控制装置(如变风量阀)。一个工程误区是,为了快速达到压差要求而盲目增大送风量,这不仅浪费能源,过高的风速还可能干扰精密工艺或导致二次扬尘。合理的做法是优先检查并确保围护结构的气密性,在“堵漏”的基础上再进行风量的精细调节。

参数选型与设备配置,离不开对“长期运行成本”的清醒判断。许多决策矛盾集中于初期投资与后期运营费用之间。例如,在空调主机选型时,采用更高能效比的设备,虽然购置成本增加,但在无尘车间这种常年不间断运行的场景下,其节省的电费通常在两三年内即可收回差价。同样,在自控系统的投入上,一套能够根据实际生产负荷自动调节风机频率、冷热水阀开度的智能控制系统,其节能效果和对环境参数稳定性的提升,价值远超过硬件本身。从设计阶段若忽视这些全生命周期成本分析,往往会在运行期暴露为沉重的能源账单和频繁的设备维护。

工程实践中,有两条判断误区值得我们反复审视。第一,是过度追求围护结构材料的“经济性”。例如,选择防火或保温性能不达标的廉价板材,或在安装时简化密封工序。这导致的直接后果是车间保温性能差,冷热负荷巨大,空调系统长期高负荷运转,能耗居高不下,且难以维持稳定的温湿度。更严重的是,薄弱的气密性会使压差难以建立,洁净度随时面临崩溃风险,后期改造的代价通常是停产和结构重建,得不偿失。第二,是忽视管线的综合布置与工艺发展的预留。无尘车间内风管、水管、电缆桥架、工艺管道纵横交错。如果前期没有进行系统的综合管线深化设计(BIM技术在此优势明显),施工中必然会出现管线打架、挤压净高、检修空间不足等问题。未来工艺调整需要新增管线时,将面临无法敷设的窘境,导致整个生产区域的改造升级成本呈几何级数上升。

在森培环境参与的某生物制药车间项目中,客户初期方案为追求空间利用率,将物料通道设计得过于狭窄曲折。我们基于经验提出,这会在日常运营中增加物流污染风险,并影响未来大型设备的进出。最终方案调整为预留更宽敞的缓冲通道和物流窗口,虽然牺牲了少量初始面积,却为长期生产的流畅与安全提供了保障。这个经验型案例说明,一个好的装修方案,必须包含对未来一定时期内工艺变化的预见性和灵活性。

无尘车间的装修,是一项将严谨的科学参数、系统的工程思维和前瞻的运营考量熔于一炉的复杂工作。其成败的分水岭,不在于使用了多么顶尖的单体设备,而在于设计初期是否以一种全局、协同、动态的视角,对空间、空气和材料进行了系统性的整合与规划。每一个在图纸上被轻易画出的线条,都将在未来转化为真实的能耗、维护的难易和产品品质的波动。因此,“装修好”一个无尘车间,本质上是将未来数年的运行风险与成本,前置到设计决策阶段进行充分研判与规避的过程,这或许是对工程价值最深层的诠释。

本文基于森培环境在净化工程领域的工程实践整理 森培环境 wuchenshi.com