在工业设备运维中,油液状态监测正从“可选项”变为“必选项”。但面对市场上众多油液传感器厂家,用户常陷入两难:是选择国际品牌以求稳妥,还是选用本土方案控制成本?事实上,真正有效的选择逻辑,并非简单对比价格或品牌光环,而是回归具体工况需求,构建与自身应用场景高度匹配的评估体系。

不同行业油液监测的典型工况与需求

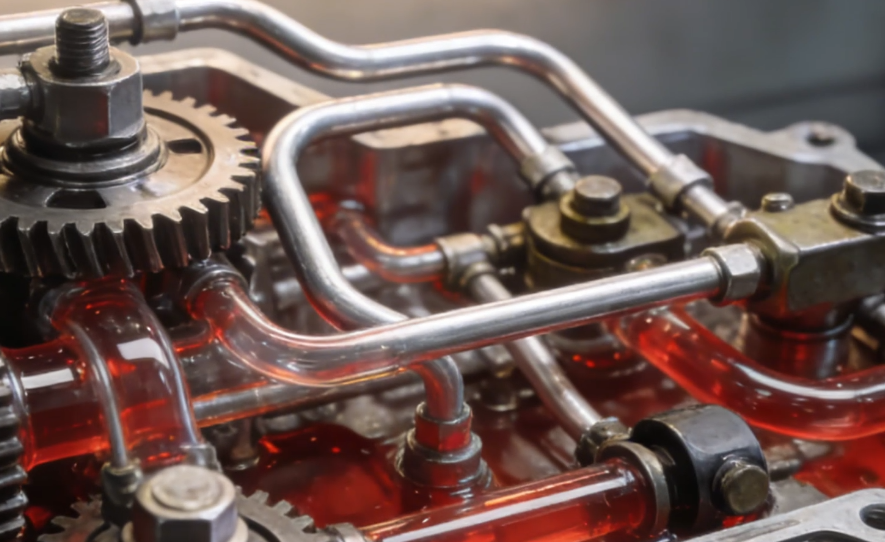

风电、工程机械、船舶、轨道交通等行业的运行环境差异明显。例如,风电机组齿轮箱长期处于低速重载、温变剧烈状态,对传感器的抗疲劳性和长期漂移控制要求极高;而港口起重机液压系统则面临高污染、高冲击工况,更关注传感器的抗堵塞与机械强度;船舶主机润滑油监测还需兼顾盐雾腐蚀和空间受限等安装条件。这些差异决定了“通用型”产品难以满足所有场景,用户需要的是针对性解决方案,而非标准化硬件。

主流油液传感器厂家的技术路线与产品定位

当前市场上的油液传感器厂家大致可分为三类:

一类深耕中端及以上工业领域,强调高精度、长寿命与全生命周期数据一致性,产品多用于能源、航空等关键系统;

另一类聚焦中端市场,通过模块化设计和快速交付响应,在工程机械、商用车等领域建立优势;

还有一类以成本敏感型应用为主,主打基础功能覆盖,适用于维护周期短、更换频繁的场景。

基于工况适配的传感器选型评估维度

脱离工况谈性能容易误判。合理的选型应从四个维度切入:

一是介质兼容性,确认传感器材料能否耐受特定油品;

二是环境适应性,包括振动等级、温度范围、防护等级是否匹配现场条件;

三是信号可靠性,不仅看初始精度,更要关注长期运行中的稳定性与抗干扰能力;

四是安装维护便利性,例如是否支持在线更换、是否提供标准接口等。

这些维度共同构成“适配度”判断依据,远比单一参数更有参考价值。

构建“性能-成本-服务”综合性价比选择模型

真正的性价比,不是采购单价低,而是全周期使用成本优。一个来自可靠油液传感器厂家的产品,即便初期投入略高,若能减少误报停机、延长校准周期、降低备件库存,反而更具经济性。此外,技术服务能力同样关键,能否提供选型支持、故障分析、固件升级等增值服务,直接影响用户后期的运维效率。因此,建议企业建立自己的评估矩阵:将工况需求作为权重基准,对各候选厂家在性能表现、采购成本、交付周期、技术支持等方面打分,选出综合得分者。

选择油液传感器厂家是一场理性匹配,而非品牌竞赛。只有紧扣自身设备特性与运维目标,才能避开“贵就是好”或“便宜就行”的误区,找到真正支撑系统稳定运行的合作伙伴。