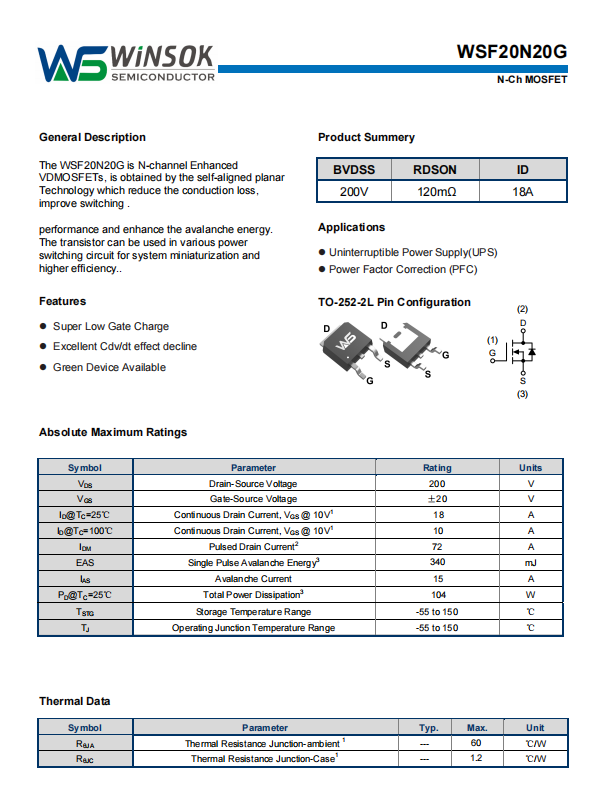

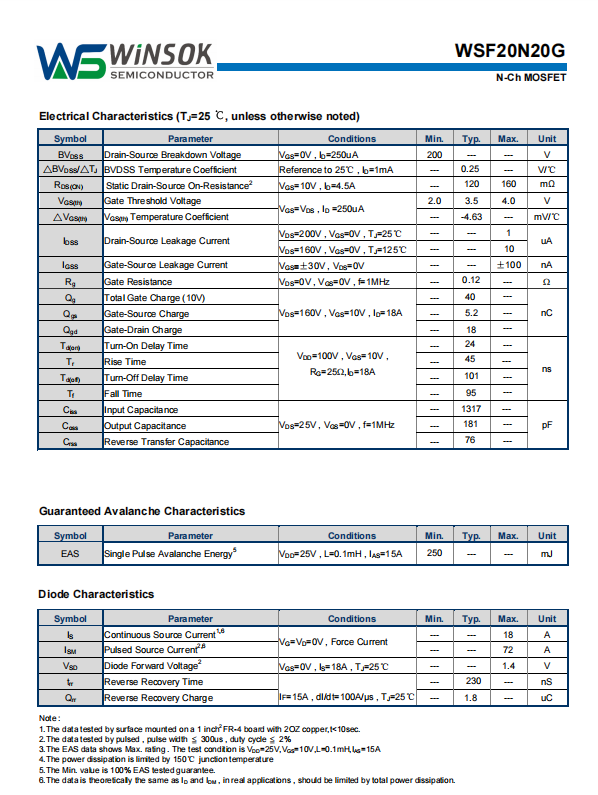

随着48V轻混系统渗透率提升与发动机小型化趋势,电子涡轮增压器成为提升燃油经济性与动力响应的关键技术。微硕WINSOK推出的N沟道高性能场效应管WSF20N20G,凭借200V超高耐压与120mΩ低导通电阻,成为驱动电子涡轮节气门执行器的理想功率器件。

市场趋势驱动产品需求

2025年全球电子涡轮增压市场规模预计达45亿美元,中国市场份额占比超40%,年复合增长率保持25%高位,核心驱动力源于三方面:其一,国六B排放标准要求涡轮增压发动机响应时间<500ms,传统气动增压已无法满足;其二,48V轻混系统普及,电子涡轮功率提升至800W,驱动电流达15A,需要200V以上耐压裕量应对感性负载关断尖峰;其三,发动机舱空间缩减30%,要求控制器集成于涡轮本体,工作温度-40℃至150℃,热阻设计成为寿命关键。

电子涡轮技术发展现状:

1、高速电机直驱化:无刷直流电机转速突破12万rpm,驱动频率升至30kHz以上,要求MOSFET开关损耗占比低于10%。

2、功能安全强化:符合ISO 26262 ASIL-B等级,需实现堵转、过流、过压三重保护,故障关断时间须小于100μs。

3、电磁环境极端化:点火线圈与48V DC-DC转换器产生强烈EMI,要求功率器件具备80V/ns以上抗干扰能力。

二、WSF20N20G关键特性

超高耐压能力:200V Drain-Source电压(BVDSS)提供4倍于48V系统的安全裕量,从容应对电机反电动势与负载突降双重冲击。

低导通电阻:典型值仅120mΩ(VGS=10V, ID=4.5A),在15A工作电流下导通损耗仅27W,较传统150V器件降低40%。

强电流承载:连续漏极电流18A(TC=25℃),脉冲电流72A,轻松应对电子涡轮加速阶段3倍过载需求。

高速开关性能:总栅极电荷Qg仅40nC,开通延迟24ns、关断延迟101ns,支持35kHz高频PWM调速,实现进气压力毫秒级精准控制。

卓越抗噪能力:优化CdV/dt效应抑制设计,在100V/ns电压变化率下避免误触发,确保在点火干扰下的可靠关断。

车规级可靠性:通过100%单脉冲雪崩能量测试,EAS耐量达340mJ(L=0.1mH, IAS=15A),工作结温范围-55℃至150℃,符合AEC-Q101标准。

三、在电子涡轮驱动中的核心优势

1、高效功率转换

在半桥驱动拓扑中,WSF20N20G的低Qg特性将开关损耗控制在2W以内,配合120mΩ导通电阻,系统总损耗降低45%,使控制器效率提升至96%以上。优异的反向恢复特性(trr=230ns)避免上下桥臂直通风险,保障高速换向的电流连续性。

2、热性能突破

TO-252-2L封装提供1.2℃/W超低结壳热阻,通过铜基板直接贴合涡轮壳体,在15A持续工况下结温升幅压制在35℃以内。建议采用2盎司铜厚PCB并铺设散热过孔阵列,配合导热硅脂确保结到环境热阻RθJA低于30℃/W,满足-40℃冷启动与150℃连续堵转的极端要求。

3、系统安全增强

内置体二极管正向压降仅1.4V(IF=18A),在电机续流阶段提供低损耗通路。±20V栅极电压瞬态裕量从容应对驱动芯片输出异常,配合高精度旋变解码,可实现80μs级快速过流关断,有效防护涡轮叶片卡滞导致的绕组烧毁风险。

四、应用设计要点

栅极驱动优化:建议采用4A峰值电流的半桥驱动芯片,栅极驱动电阻取25Ω,在开关速度(Tr=45ns)与EMI辐射间取得平衡,避免过快开关引发电机绕组绝缘应力。

保护策略设计:利用200V高耐压特性,可省略外部TVS管,简化电路。在堵转检测后切入200Hz低频PWM限流模式,将电流限制在10A以内,兼顾安全与动力响应。

五、结论

WSF20N20G以200V超高耐压与120mΩ低导通电阻的精准匹配,重新定义了汽车电子涡轮增压执行器的性能标杆。通过优化开关损耗、突破热管理瓶颈、强化系统安全,该器件为48V轻混动力平台提供了兼具功能安全与成本效益的成熟路径。随着发动机电控系统向全域智能化演进,WSF20N20G有望在电动EGR阀、可变截面涡轮增压器等更多高可靠性汽车动力域应用中发挥关键作用,推动内燃机电气化技术的持续创新。