全固态电池(ASSBs)一直被看作是下一代储能技术的 “终极形态”—— 更高的能量密度、更强的安全性,能完美解决传统锂离子电池的诸多痛点。但多年来,从实验室到量产的 “死亡谷” 始终难以跨越:要么制造过程依赖有毒溶剂,要么薄电解质层一碰就裂,要么得靠高压才能稳定运行……

直到近日,《Nature Communications》发表的一项研究,用一种 “共轧干法工艺” 一次性破解了这些难题,甚至做出了栈级比能量 310Wh・kg⁻¹ 的 pouch 电池!

*本文只做阅读笔记分享*

一、全固态电池量产卡在哪?

要理解这项新工艺的价值,得先明白传统制造路径有多 “拧巴”。不管是湿法还是现有干法,都绕不开三个核心瓶颈:

1. 湿法工艺:环保与性能不可兼得

现在主流的锂离子电池用的是湿法浆料工艺,但这套逻辑套在全固态电池上完全行不通:

得用 NMP 这类有毒溶剂,不仅有安全风险,还得花大价钱搞干燥回收,能耗极高;

更麻烦的是,部分溶剂会和硫化物等固态电解质(SSE)发生反应,直接破坏材料结构,导致电池性能打折。

2. 现有干法:薄电解质层是个 “玻璃心”

为了避开溶剂问题,行业开始探索干法,但新麻烦又出现了:

要提高能量密度,电解质层得做薄,可薄到一定程度(比如 50μm),机械强度就跟不上了,切割、转移时一碰就裂;

为了增强强度,就得加更多粘结剂,可粘结剂多了又会阻碍锂离子传导;

最关键的是,没人能拿出一套既能做薄电解质,又能连续量产的方案。

3. 运行压力:实验室的 “高压” 用不了

全固态电池还有个隐形门槛:活性材料充放电时会膨胀收缩,很容易在电解质和电极之间形成空隙,导致接触失效。

实验室里通常要加 50MPa 以上的高压(相当于 500 个大气压)来 “压着” 它们接触;

可实际应用中,电池组根本不可能承受这么大的压力,这就成了从实验室到产品的 “死结”。

二、共轧干法工艺:一次解决所有 “老大难”

这项研究最妙的地方,就是跳出了 “单独处理电解质层” 的传统思路,转而把电解质和正极 “绑在一起” 加工。具体怎么做?核心就是一张图。

1. 传统干法 vs 共轧干法:差在 “同步” 二字

传统干法是先把厚电解质层一步步擀薄,越薄越容易裂;而共轧干法是把厚电解质原料和正极原料叠在一起,同步辊压。

就像擀饺子皮时,如果你把面团单独擀薄,很容易破;但如果夹着馅料一起擀,反而更不容易裂 —— 共轧工艺的逻辑就是这样。

结果也很直观:一次性做出了 50μm 厚的均匀电解质层,还有活性物质占比 80wt%、载量 5mAh・cm⁻² 的正极层(载量越高,单次充电续航越久)。

2. 最关键的突破:造出 “撕不烂” 的界面

传统工艺里,电解质和正极是事后 “贴” 在一起的,界面很容易分开;但共轧时,两者在辊压作用下形成了 “你中有我,我中有你” 的融合界面。

团队做了个剥离测试:传统独立膜第一次撕就完全分开了,共轧膜撕了 10 次,电解质和正极还粘在一起;

微观上看,粘结剂和 VGCF(气相生长碳纤维)形成了一张纤维网,把电解质和正极牢牢 “织” 在了一起。

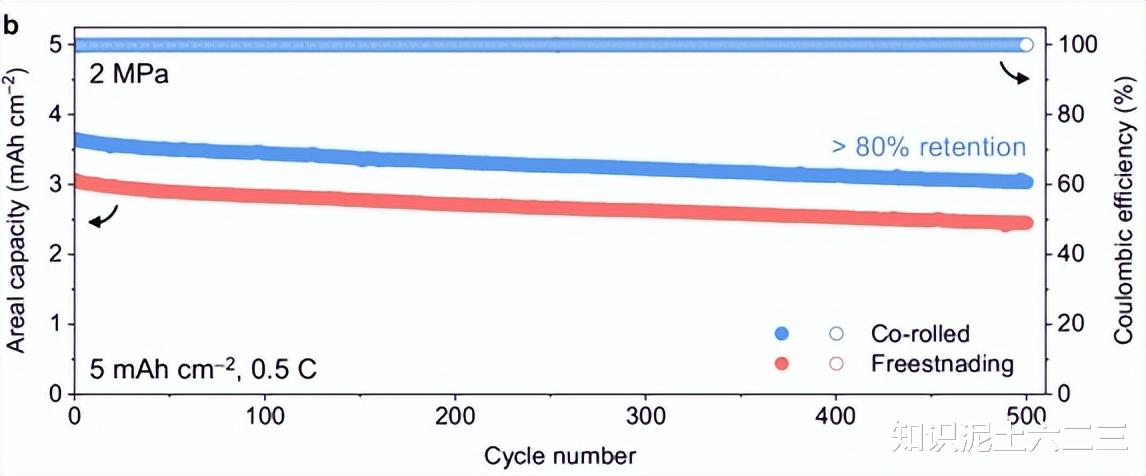

这个坚固的界面直接解决了 “高压依赖” 问题:在只有 2MPa 的低压下(相当于 20 个大气压,接近实际应用场景),电池循环 500 次后,容量保持率还能超过 80%;而传统工艺在同样压力下,容量早就掉得不成样子了。

3. 还有两个隐藏优势:环保 + 可量产

全程不用任何溶剂,完美避开了湿法的环保问题;

粘结剂用量不到 0.1wt%,比现有干法少得多,不会影响离子传导;

兼容卷对卷制造,实验室里已经实现了 4 米 / 分钟的线速度 —— 这意味着只要放大设备,就能批量生产。

三、真能落地吗?pouch 电池实测数据说话

实验室数据再好,不如做个实际电池看看。团队用这种工艺组装了一款硅基全固态 pouch 电池(就是我们平时手机、充电宝里那种软包电池),性能相当能打:

1. 能量密度够高

栈级比能量达到 310Wh・kg⁻¹,能量密度 805Wh・L⁻¹。什么概念?目前主流锂离子电池的比能量大概在 250-300Wh・kg⁻¹,这款全固态电池已经追上甚至超过了,而且安全性更高。

2. 低压下性能稳定

在 30℃、5MPa 的条件下,循环 30 次后,放电容量还是比传统工艺的电池高一大截。

更关键的是,它在低压下的容量损失只有 8.5%,而传统工艺要损失 13.2%—— 这意味着它不用靠高压 “续命”,实际应用时更灵活。

3. 离子传导和绝缘性平衡得好

电解质层的离子电导率达到 1.04mS・cm⁻¹,能满足快充需求;同时电子电导率极低(1.4×10⁻⁷mS・cm⁻¹),不会出现自放电问题。

四、想量产?这三个参数是关键

研究团队还特别贴心地分享了 “量产秘籍”,通过实验确定了三个最关键的工艺参数,直接给行业提供了参考:

1. 正极材料选 “小单晶”

对比了两种正极材料:5-15μm 的多晶 NCM811 和 3-5μm 的单晶 NCM82。结果发现,小单晶的颗粒堆积更致密,辊压后不会开裂,而且放电容量更高、电阻更低。

2. 共轧温度要 120℃

温度太低(比如 30℃),粘结剂太硬,电解质和正极层会不均匀;120℃时,粘结剂模量降低 67%,延展性变好,两层能擀得更均匀。

3. 每步减薄 20μm

如果一次减太薄(比如 100μm),正极材料会渗透到电解质层里,导致短路;每步减 20μm,就能保证两层界限清晰,没有渗透。

五、最后说两句:这项技术的意义在哪?

全固态电池的难点,从来不是做出一个性能好的小电芯,而是怎么用可持续、可量产的方式,做出能实际用的产品。

这项共轧干法工艺,既解决了环保问题(无溶剂),又突破了机械强度瓶颈(共轧避免开裂),还破解了高压依赖(坚固界面),甚至连量产的线速度都验证了 —— 相当于把全固态电池量产路上的几个 “大坑” 都填了。

当然,研究团队也提到,目前还有些小问题要解决,比如 PTFE 粘结剂在长期循环中可能会被还原,需要找更稳定的粘结剂;硅负极的界面稳定性也得再优化。但总的来说,这已经是一次非常接近量产的突破了。

或许用不了多久,我们就能用上基于这种工艺的全固态电池 —— 续航更长、更安全、充电更快的电动车和电子产品,可能真的不远了。

参考文献:

Lee, D.J., et al. Robust interface and reduced operation pressure enabled by co-rolling dry-process for stable all-solid-state batteries. Nat Commun 16, 4200 (2025).