在工业设备运维中,润滑系统的健康状态直接影响整机寿命与运行效率。而在线油液监测系统安装作为实现预测性维护的重要一环,其效果不仅取决于设备本身性能,更依赖于前期准备工作的严谨程度。许多用户在部署后发现数据异常或系统不稳定,根源往往不在产品,而在安装前的油路与电路未做充分适配。因此,科学、规范的预处理,是确保系统长期稳定运行的基础。

在线油液监测系统安装前的综合评估与规划

在正式施工前,需对目标设备的润滑系统结构、运行工况及空间布局进行整体评估。重点确认监测点是否具备代表性,通常应选择回油管路或主供油管路上油液流动稳定、杂质分布均匀的位置。同时,需预留足够的操作空间,便于传感器安装、接线及后期维护。此外,还需明确系统供电方式、通信协议是否与现场控制系统兼容。这一阶段的规划虽不涉及具体施工,却是避免返工、保障后续集成顺畅的关键前提。

油路系统的预处理要点与接口规范

油路预处理的目标是确保流经传感器的油液具有代表性且不含可能损坏设备的异物。应在计划安装位置上游加装过滤精度适配的滤网或磁性过滤器,防止大颗粒金属屑或纤维杂质进入传感腔。接口尺寸与密封形式必须符合行业通用标准,避免因螺纹不匹配或密封不良导致泄漏。特别需要注意的是,在焊接或切割管路时,务必彻底清理焊渣、氧化皮等残留物,并用清洁油循环冲洗管路,防止二次污染。若原系统无旁路设计,建议增设三通阀或快插接头,以便在必要时隔离传感器进行维护,而不中断主机运行。

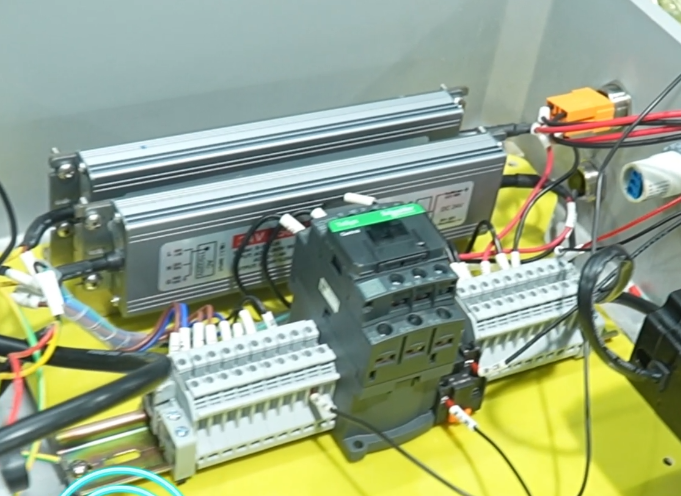

电路系统的预处理要点与安全规范

电气部分的预处理需兼顾信号稳定性与人身设备安全。电源线路应单独敷设,避免与大功率电机或变频器共用同一回路,以减少电磁干扰对微弱传感信号的影响。信号线建议采用屏蔽双绞线,并将屏蔽层单端接地,有效抑制共模噪声。所有接线端子应使用压接端子并紧固到位,杜绝虚接或松动。在防爆或高湿环境中,还需确认传感器与接线盒的防护等级是否满足现场要求。值得注意的是,即便系统标称支持热插拔,也应在断电状态下完成接线,这是保障操作安全的基本准则。

安装前检查与调试环境确认

完成油路与电路的物理准备后,需进行一次复核:检查管路无渗漏、接口无应力变形;确认电源电压在设备允许范围内;验证通信线路通断正常。同时,应确保控制室或上位机已配置好对应的采集模块与解析软件,能够实时接收并显示原始数据。此时不宜急于通电运行,而应先模拟信号测试整个链路是否畅通。只有当机械、电气、软件三方条件均就绪,才能进入正式安装阶段。这一步看似冗余,实则能大幅降低现场调试风险,提升一次成功率。

在线油液监测系统安装并非简单的“即插即用”,其背后是一套涉及流体力学、电气工程与系统集成的综合工程实践。唯有在油路清洁度、接口标准化、电路抗干扰及环境适配性等方面做足功课,才能让这套系统真正发挥其“设备听诊器”的价值。忽视前期准备,再先进的监测技术也可能沦为摆设。因此,投入时间做好预处理,是对设备负责,更是对运维效率的长远投资。